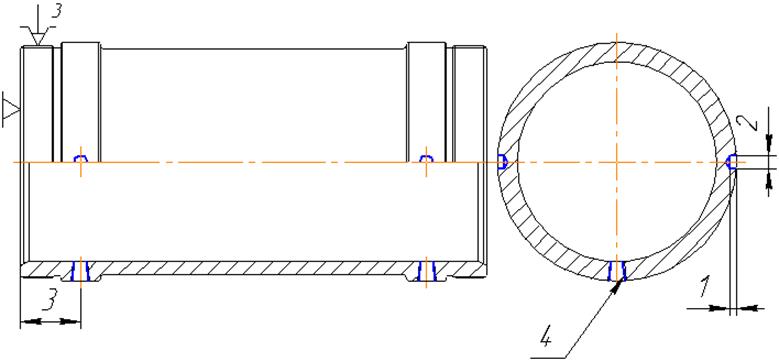

020 Радиально-сверлильная. Станок радиально-сверлильный 2Г55.

0.20.01 Просверлить отверстия, выдерживая размеры 1, 2, 3.

0.20.02 Нарезать резьбу, выдерживая размер 4.

025 Термообработка.

0.25.01 Укрепить к 35...40…40 HRCЭ.

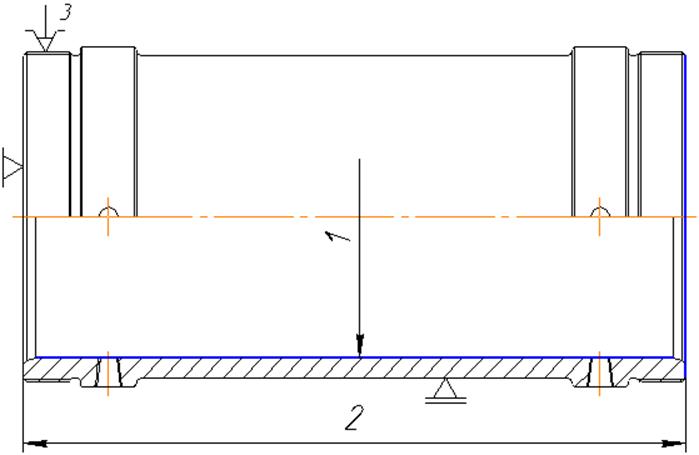

030 Внутрышньошліфувальна с ЧПК. Станок внутрышньошлыфувальний 3К225В.

0.30.01 Шлифовать внутренний диаметр предварительно, выдерживая размер 1.

0.30.02 Шлифовать внутренний диаметр окончательно, выдерживая размер 1.

0.30.03 Шлифовать торец предварительно, выдерживая размер 2.

0.30.04 Шлифовать торец предварительно, выдерживая размер 2.

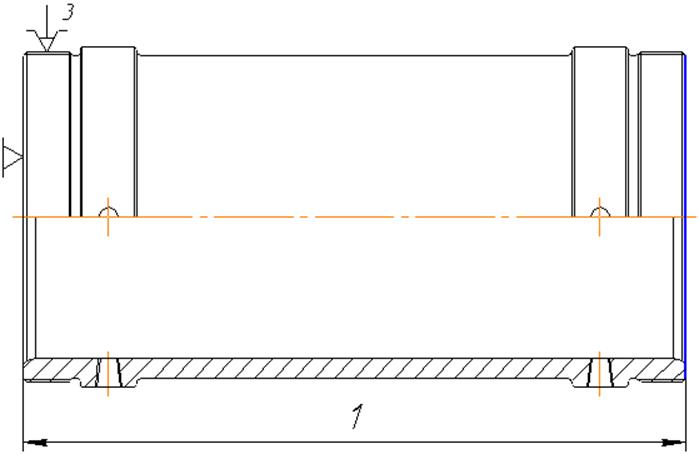

035 Внутрышньошліфувальна с ЧПК. Станок внутрышньошлыфувальний 3К225В.

0.35.01 Шлифовать торец предварительно, выдерживая размер 1.

0.35.02 Шлифовать торец предварительно, выдерживая размер 1.

040 Слесарная.

045 Контрольная ВТК.

3.3.9.Расчет припусков на обработку

Рассчитаем припуск на черновое и чистовое точения (152 что выполняется при одной установке заготовки. Заготовка поківка с постоянные 40Х. При обработке необходимо выдержать размер (152-0,65. Припуск на параллельной обработке противоположных поверхностей определяем за формулой

![]()

где ![]() – высота неровностей профиля на предыдущем переходе;

– высота неровностей профиля на предыдущем переходе;

![]() – глубина дефектного поверхностного пласта на предыдущем переходе;

– глубина дефектного поверхностного пласта на предыдущем переходе;

![]() – суммарные отклонения

расположения поверхности, полученные

в результате выполнения предыдущего перехода;

– суммарные отклонения

расположения поверхности, полученные

в результате выполнения предыдущего перехода;

![]() – погрешность

установки заготовки на выполняемом переходе.

– погрешность

установки заготовки на выполняемом переходе.

Рассчитаем отклонение от вехе детали при консольном закреплении

где ![]() – длина обрабатываемой поверхности;

– длина обрабатываемой поверхности;

![]() – отклонение вехе детали от прямолинейности

– отклонение вехе детали от прямолинейности

Смещение вехе заготовки через погрешность центрирования

![]()

Суммарные отклонения расположения поверхности

`

|

Td, гг |

1 |

0,4 |

|

|

dпр принятый, гг |

152 |

150,5 |

|

|

Расчету данні для определения номинальных диаметров поківки, гг |

Нижнее отклонение ei, гг |

-1 |

-0,4 |

|

zi min |

0,857 |

0,382 |

|

|

Δ∑ |

0,357 |

0,259 |

|

|

Δц |

0,354 |

0,259 |

|

|

Δ∑к |

0,048 |

0,01 |

|

|

Δк |

0,0005 |

0,0001 |

|

|

h |

0,3 |

0,06 |

|

|

Rz |

0,2 |

0,063 |

|

|

dпот |

152 |

150,5 |

|

|

Диаметр d, гг |

152-1 |

150,5-0,4 |

|

Режимы резания

Рассчитаем черновую проточку (150.

Принимаем глубину резания t = 2-1,5 = 0,5 мм.

Для внешнего диаметра (150 заготовки с постоянные 30ХГСА и глубине резания t = 0,5 мм принимаем подачу s = 1 мм/об.

Рассчитаем скорость резания

![]()

где ![]() ,

, ![]() ,

, ![]() ,

, ![]() , T = 45 мин.

, T = 45 мин.

![]()

где Kмv – коэффициент на металл который обрабатывается; Kмv = 0,83

Kиv - коэффициент на инструментальный материал; Kиv = 1

Kпv - коэффициент, который учитывает стан поверхности; Kпv = 0,9

![]()

![]()

Рассчитаем силы резания

![]()

где ![]() , для

, для ![]()

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]()

для ![]()

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]()

для ![]()

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рассчитаем мощность резания

![]()

![]()

Проводим нормирование операций.

1. Выбираем вспомогательное время на установление, закрепление, снятие детали: Тв1 = 0,5 мин.

2. Выбираем вспомогательное время связанный с обработкой поверхности: Тв2 = 0,7 мин.

3. Выбираем вспомогательное время на контрольные замеры с учетом периодичности контрольных замеров: Тв3 = 0,4 мин.

4. Определяем оперативное время: Топ = То + ?Тв = 0,12 + 1,6 = 1,72 мин.

5. Определяем время на обслуживание рабочего места: Тобс = 9 %

6. Определяем время на отдых: Твідп = 4 %

7. Определяем норму искусственного времени.

Тшт = 1,72 · (1 + ![]() ) = 1,96хв.

) = 1,96хв.

8. Выбираем підготовчо - заключительное время : Тпз = 7 + 7 = 14мин.

9. Определяем искусственно - калькуляционное время:

Тшк = 1,96 + ![]() = 2,19мин.

= 2,19мин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.