где Кб. ш, Кш ¾ соответственно базовый и полученный коэффициенты шершавости поверхности.

|

Поверхность |

Шершавость |

|||

|

0.2 |

0,8 |

1,6 |

6,3 |

|

|

Цилиндрическая |

1 |

- |

2 |

3 |

|

Линейная |

- |

- |

2 |

- |

|

Коническая |

- |

2 |

2 |

- |

|

(5)

Кш = 0,39 < 0,41

3.Уровень технологичности конструкции за использованием материала:

|

где Кб. и. г , Ки.г ¾ соответственно базовый и полученный коэффициенты использования матеріалу.

|

где Ты ,Тб. и ¾ соответственно полученная и базовая трудоємкість изготовление изделия/

|

где Ст, Сб. т ¾ соответственно полученная и базовая технологическая себестоимость изделия.

Поскольку отсутствуют базовые данні по трудоемкости и себестоимости, то, соответственно, коэффициенты принимаем равными 1

Вывод: в целом, за качественными и за количественными показателям деталь есть технологической.

3.3.6. Технико - экономическое обоснование выбора метода

изготовления заготовки

Главным при выборе метода получения заготовки есть обеспечения заданного качества готовой детали при ее минимальной себестоимости.

Технологические процессы получения заготовок определяются технологическими свойствами материала, конструктивными формами и размерами детали и объемом производства.

Заготовки в машиностроении могут быть получены такими методами: литьем, кукованием, прессованием, штампованием, из проката, комбинированными методами.

На выбор метода изготовления заготовки имеют влияние :

- материал детали.

- ее назначение и технические требования на изготовление.

- объем и серийность выпуска.

- форма и размеры детали.

Правильный выбор вида заготовки много в чем определяет эффективность процесса обработки резанием, качество детали, ее стоимость.Мы получаем заготовку из проката, потому, что себестоимость этой заготовки наименьшая, а конструкция детали имеет незначительные перепады диаметров.

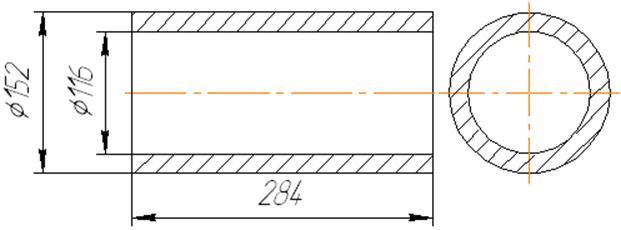

Вывод: заготовку получаем из проката. Используем стальную гарячекатану бесшовную трубу (за ГОСТ 8732-78) с внешним диаметром 152мм и внутренним диаметром 116мм.

Рис. 1 Эскиз заготовки.

Выбор и обоснования схемы базирования

Качество изготовления деталей в значительной степени зависит от правильного выбора технологических баз, поскольку неправильный выбор зміщує положение заготовки относительно инструмента, приводит к погрешности обработанной поверхности, создает неравномерность припусков на обработку и может служить причиной недостатка.

Выбор и обоснования технологических баз является важной задачам проектирования технологических процессов изготовления деталей.

При обработке деталей на станках заготовки должны быть правильно ориентированные относительно механизмов и узлов станка, которые определяют траектории движения подачи инструмента. Базированием называется предоставление заготовке или изделию нужного положения относительно выбранной системы координат станка. Поверхности заготовок или деталей, которые используются при базировании, называются базами. В соответствии с единой системой технологической документации (ЄСТД) по своему назначению и областью применения в машиностроении базы делятся на конструкторские, измерительные и технологические, которые используются при сборочных операциях или при механической обработке. Конструкторские базы подразделяются на основные и вспомогательные. Основной называется такая конструкторская база , которая используется для определения положения детали в сборочной единице.

Общий алгоритм выбора ТБ предусматривает два последовательных решения задачи. На первом этапе обосновывается выбор общих технологических баз - ЗТБ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.