Автоматизированным электроприводом (ЭП) называется электромеханическая система, состоящая из электродвигательного, преобразовательного, передаточного и управляющего устройств, предназначенных для приведения в движение исполнительных органов рабочей машины и управления этим движением.

В ЭП основным элементом, непосредственно преобразующим электрическую энергию в механическую, является электрический двигатель, который чаще всего управляется при помощи соответствующих преобразовательных и управляющих устройств с целью формирования статических и динамических характеристик ЭП, отвечающих требованиям производственного механизма.

Рисунок 1.1 – Структурная схема автоматизированного электропривода

В схеме можно выделить три основных элемента:

1. Механическая часть привода МЧ, включающая рабочий механизм РМ, передаточное устройство ПУ, предназначенное для передачи механической энергии от электродвигателя к исполнительному органу рабочей машины и для изменения вида и скорости движения и усилия ;

8

2. Электродвигатель ЭД, предназначен для преобразования электрической энергии в механическую или наоборот. На схеме электродвигатель представлен двумя элементами: электромеханическим преобразователем энергии ЭМП (на вход которого подаются электрические сигналы в виде напряжения и тока), преобразующим электрическую мощность в механическую, и массой якоря двигателя РД, на которую воздействует момент М двигателя при скорости ω.

3. Система управления СУ, состоящая из силового преобразователя П, управляющего устройства У, задающего устройства ЗУ и датчиков обратных связей – электрических ДОСЭ и механических ДОСМ 1 и ДОСМ 2. Преобразователь П предназначен для питания двигателя и создания управляющего воздействия на него. Он преобразует род тока или напряжения, или частоту либо изменяет иные показатели качества электрической энергии, подводимой к двигателю. Устройство У, управляющее преобразователем П, получает сигналы от ЗУ, а информацию о текущем состоянии ЭП и технологического процесса от датчиков обратных связей. С помощью этих датчиков ток, напряжение, мощность двигателя или другие его электрические параметры, скорость, момент или усилие и положение исполнительного органа, преобразуются в пропорциональные этим параметрам электрические сигналы, которые и подаются в управляющее устройство У. В нём текущее состояние ЭП и технологического процесса сравнивается с заданным и при наличии рассогласования вырабатывается управляющий сигнал, воздействующий через преобразователь П на ЭП в направлении устранения возникшего рассогласования С требуемой точностью и быстродействием.

1.2 Классификация ЭП

С точки зрения способов распределения механической энергии ЭП можно распределить на три основных типа: групповой ЭП, индивидуальный и многодвигательный.

При групповом ЭП один электродвигатель с помощью системы передач приводит в движение несколько рабочих машин.

При индивидуальном ЭП каждая рабочая машина приводится в движение отдельным электродвигателем. Рабочие машины с индивидуальным приводом легче автоматизируются (насос, вентилятор, лебёдка и др.).

9

Под многодвигательным ЭП подразумевается привод, состоящий из нескольких двигателей, каждый из которых предназначен для приведения в движение отдельных рабочих органов одного производственного агрегата (сложный станок, прокатный стан, экскаватор и др.).

По степени управляемости ЭП может быть:

1. Нерегулируемый.

2. Регулируемый.

3. Программно – управляемый.

4. Следящий.

5. Адаптивный (автоматически избирающий структуру или параметры системы управления при изменении условий работы машины с целью выработки оптимального режима).

По роду передаточного устройства ЭП бывают:

1. Редукторный.

2. Безредукторный.

3. По уровню автоматизации:

1. Неавтоматизированный ЭП – управление ручное;

2. Автоматизированный ЭП – (роль оператора сводится к пуску, т.е. к подаче начальной команды);

3. Автоматический ЭП – (управление осуществляется без непосредственного участия человека).

По роду тока: электроприводы постоянного и переменного тока.

10

2 РЕГУЛИРОВАНИЕ СКОРОСТИ ЭЛЕКТРОПРИВОДА

Для обеспечения рационального хода технологического процесса часто необходимо регулировать скорость движения рабочих органов. Следовательно, принудительное изменение скорости вращения электропривода в зависимости от требований технологического процесса называется регулированием скорости.

Основными показателями, служащими для оценки и сравнения регулировочных свойств двигателей, являются: диапазон регулирования; плавность регулирования; экономичность; направление регулирования; стабильность работы на заданной скорости.

Диапазон регулирования – отношение максимальной скорости вращения двигателя ωmax к минимальной ωmin – Д = ωmax / ωmin .

Плавность регулирования – число возможных устойчивых скоростей в заданном диапазоне регулирования. Чем больше их число, тем выше плавность.

Экономичность регулирования – оценивается потерями в регулирующих устройствах и затратами на создание ЭП.

Направление регулирования – различают регулирование “вверх“, т.е. увеличение скорости по отношению к основной, и регулирование “вниз” – уменьшение скорости вращения по отношению к основной. За основную скорость принимается скорость на естественной характеристике.

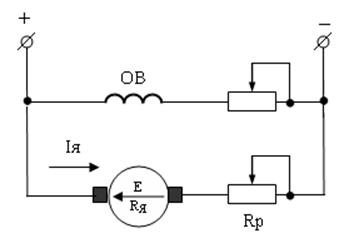

В соответствии с заданием будем рассматривать регулирование скорости только двигателей постоянного тока параллельного возбуждения (рис 2.1.).

Рисунок 2.1 – Схема включения двигателя с параллельным возбуждением

11

2.1 Влияние параметров Rяц ,U, Ф на вид механических характеристик. Способы регулирования скорости.

Как известно, уравнение механической характеристики двигателя постоянного тока с параллельным возбуждением имеет вид:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.