2 Обоснование выбора технологического процесса изготовления детали

Ознакомившись с чертежом штампуемой детали, техническими условиями, принимаем следующий технологический процесс изготовления:

Ø операция – 010 резка рулона на полосы;

Ø операция – 020 пробивка отверстия, с последующей вырубкой и гибкой;

Ø операция 030 – галтовка.

Определение типа производства

Тип производства определяется по коэффициенту серийности, по годовой программе, по размерам штампуемой детали.

Годовая программа – 600000 шт.

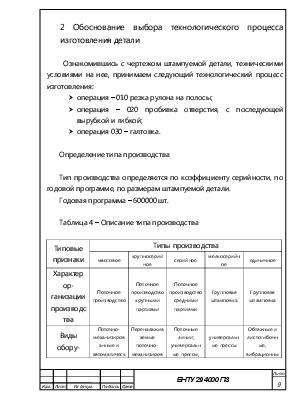

Таблица 4 – Описание типа производства

|

Типовые признаки |

Типы производства |

||||

|

массовое |

крупносерийное |

серийное |

мелкосерийное |

единичное |

|

|

Характер организации производства |

Поточное производство |

Поточное производство крупными партиями |

Поточное производство средними партиями |

Групповая штамповка |

Групповая штамповка |

|

Виды оборудования |

Поточно-механизированные и автоматические линии; специальные и штамповочные автоматы |

Переналаживаемые поточно-механизированные и автоматизированные линии |

Поточные линии; универсальные прессы, полуавтоматы |

универсальные прессы |

Обтяжные и листогибочные, вибрационные и роликовые ножницы |

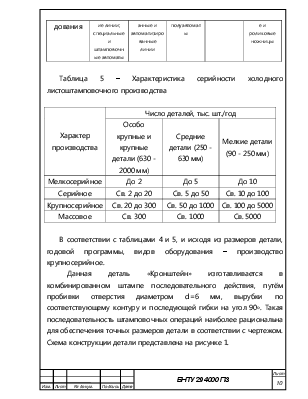

Таблица 5 – Характеристика серийности холодного листоштамповочного производства

|

Характер производства |

Число деталей, тыс. шт./год |

||

|

Особо крупные и крупные детали (630 - 2000 мм) |

Средние детали (250 - 630 мм) |

Мелкие детали (90 - 250 мм) |

|

|

Мелкосерийное |

До 2 |

До 5 |

До 10 |

|

Серийное |

Св. 2 до 20 |

Св. 5 до 50 |

Св. 10 до 100 |

|

Крупносерийное |

Св. 20 до 300 |

Св. 50 до 1000 |

Св. 100 до 5000 |

|

Массовое |

Св. 300 |

Св. 1000 |

Св. 5000 |

В соответствии с таблицами 4 и 5, и исходя из размеров детали, годовой программы, видов оборудования – производство крупносерийное.

Данная деталь «Кронштейн» изготавливается в комбинированном штампе последовательного действия, путём пробивки отверстия диаметром d=6 мм, вырубки по соответствующему контуру и последующей гибки на угол 90о. Такая последовательность штамповочных операций наиболее рациональна для обеспечения точных размеров детали в соответствии с чертежом. Схема конструкции детали представлена на рисунке 1.

Деталь штампуется из листового проката (рулона), который обеспечивает максимальную автоматизацию процесса изготовления «Кронштейна». Рулон разрезают на многодисковых ножницах на необходимую ширину и уже данную ленту поставляют на рабочие технологические операции штамповки. Рулонная лента подаётся в рабочую зону штампа от правильно-разматывающего устройства при помощи клещевой подачи, которая обеспечивает надёжную и бесперебойную работу при больших скоростях пресса.

После того, как произошла пробивка отверстия и вырубка по контуру, заготовка подаётся в зону гибки, где и происходит окончательная её штамповка, т.е. гибка на заданный угол. Отходы напровал падают в тару для отходов. Готовое изделие также удаляется из штампа напровал.

Все механизмы автоматизации процесса изготовления данной детали размещены в рабочей зоне штампа и поставляются вместе с ним. Это обеспечивает наибольшую точность изготовления детали, что крайне важно при автоматизированном процессе штамповки при массовом или крупносерийном характере производства.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.