8 Расчет технологических усилий и работы деформации

I. Усилие резания листового металла ножницами

Для одновременной резки нескольких полос выбираем многодисковые ножницы с параллельными осями.

Рисунок 9 – Схема резания рулона многодисковыми ножницами

Усилие резания определяется по формуле [1]:

,

,

где hп – глубина вдавливания ножей к моменту скалывания, hп=0,5 мм;

σср – сопротивление срезу, σср=360 МПа;

α – угол захвата дисковых ножниц, α=12°

Н.

Н.

II. Потребные усилия и работы для штамповки

Операция штамповки состоит из трех переходов. Так как по заданию штамп последовательного действия,

I переход – пробивка отверстия;

II переход – вырубка контура;

III переход – гибка.

Рисунок 10 – Схема пробивки отверстия (I переход)

Определяем потребное усилие и работу для выполнения I перехода.

Так как, согласно рисунку 10, I переход – круглая пробивка с двусторонним скосом, то требуемое усилие рассчитывается по формуле [1]:

![]() ,

,

где d – диаметр вырубаемого отверстия, мм;

S – толщина материала, мм.

![]() Н.

Н.

Усилие, необходимое для проталкивания отхода через матрицу с цилиндрической шейкой, определяется по формуле [1]:

![]() ,

,

где Р – полное усилие пробивки, кгс;

Rпр – коэффициент. При вырубке на провал Rпр=0,05 – 0,10. Принимаем Rпр=0,10.

n – количество деталей, находящихся в шейке матрицы. n=3.

![]() Н

Н

Усилие необходимое для снятие полосы с пуансона, определяется по формуле [1]:

![]() ,

,

где Rсн – коэффициент, определяемый в зависимости о типа штампа и толщины материала.

Коэффициент Rсн определяем из [1]:

Rсн=0,06 – 0,08. Принимаем Rсн=0,08

![]() Н.

Н.

Общее усилие пробивки:

![]()

![]() Н.

Н.

Работа резания при скошенных режущих кромках определяется:

,

,

где Н – высота скоса, мм;

х1 – коэффициент, приближенно принимаемый для мягкой стали при H=S x1=0,5 – 0,6. Принимаем x1=0,5.

Н·м

Н·м

Подсчитываем потребное усилие и работу для выполнения II перехода

Усилие определяется по формуле [1]:

![]() ,

,

где L – периметр вырубаемого контура, мм.

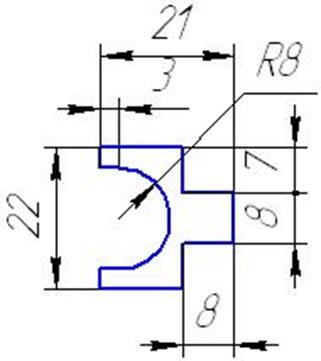

Периметр вырубаемого контура согласно рисунка 11:

L=7·2+8·3+3·2+3·2+3,14·8=75,13 мм.

![]() Н.

Н.

Рисунок 11 – Контур вырубки (II переход)

Усилие, необходимое для снятия полосы с пуансона:

![]() Н.

Н.

Усилие, необходимое для проталкивания отхода через матрицу с цилиндрической шейкой:

![]() Н

Н

Общее усилие вырубки:

![]()

![]() Н.

Н.

Работа резания при вырубке плоскими кромками определяется [1]:

,

,

где х – коэффициент, зависящий от рода и толщины материала, х=0,6

Н·м

Н·м

Рассчитываем усилие гибки (III переход).

Согласно рисунку 12, способ гибки – это одноугловая односторонняя гибка с прижимом (без калибровки). При данном способе усилие гибки рассчитывается по формуле [8]:

![]() ,

,

Рисунок 12 – Схема гибки (III переход)

где σв – временное сопротивление, кгс/мм2;

L – суммарная длина гиба, мм;

1,25 – коэффициент, учитывающий колебания в толщине материала, трение между скользящими поверхностями детали и рабочими частями штампа, а также упрочнение в результате гибки;

К – коэффициент, определяемый из соотношения R/S. Принимаем К=0,14.

Согласно чертежу детали суммарная длина гиба равняется ширине детали L=22 мм.

![]() Н

Н

Так как гибка производится с прижимом, то для определения общего усилия к усилию гибки прибавляется усилие прижима, определяемое по формуле [8]:

![]() ,

,

где Р – усилие гибки.

![]() Н

Н

Общее усилие гибки

![]() Н

Н

Определяем общее технологическое усилие, необходимое для изготовления детали по всем операциям:

![]()

![]() Н.

Н.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.