САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ

Расчет процесса топливоподачи дизельного двигателя.

Выполнили студенты:

Вороханов П.Е.

Выходцев О.М.

Калганов О.С.

Ловрев В.А.

Локтионова П.И.

Полоротов Ю.В.

Рузанов Ю.А.

Тарасов М.С.

Преподаватель: Зайцев А. Б.

Санкт-Петербург

2010г.

Цели работы.

Получение параметров топливной системы дизельного двигателя 4ЧН 9/9, обеспечивающих соблюдение заданной цикловой подачи топлива и отсутствие явления подвпрыска.

Расчет проводится при помощи программы Supertop.

Расчет процесса топливоподачи двигателя

******************************************

Топливо:

3.42 Кинематическая вязкость [мм2]

.822 Плотность [г/см3]

.000054 Сжимаемость [1/Бар]

Насос:

7 Диаметр плунжера [мм]

9 Максимальный ход плунжера [мм]

90 Угол наклона к вертикали впускной кромки плунжера [мм]

60 Угол наклона к вертикали отсечной кромки плунжера [мм]

3 3 Диаметры впускного и отсечного отверстия [мм]

.6 .65 Коэффициенты расхода впускного и отсечного отверстий

200 Мертвый объем насоса [мм3]

200 Объем штуцера [мм3]

6 Давление топлива на впуске в насос [Бар]

2 Количество отверстий

-15 Геометрический угол начала подачи топлива [град. П.К.В.]

17 Геометрический угол начала подачи топлива [град. П.Кул.В.]

1,5 Ход плунжера до начала геометрической подачи [мм]

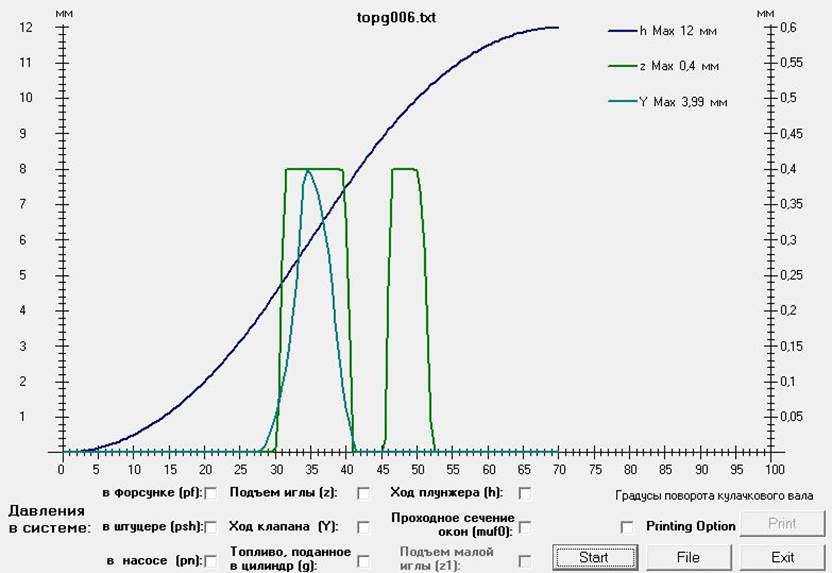

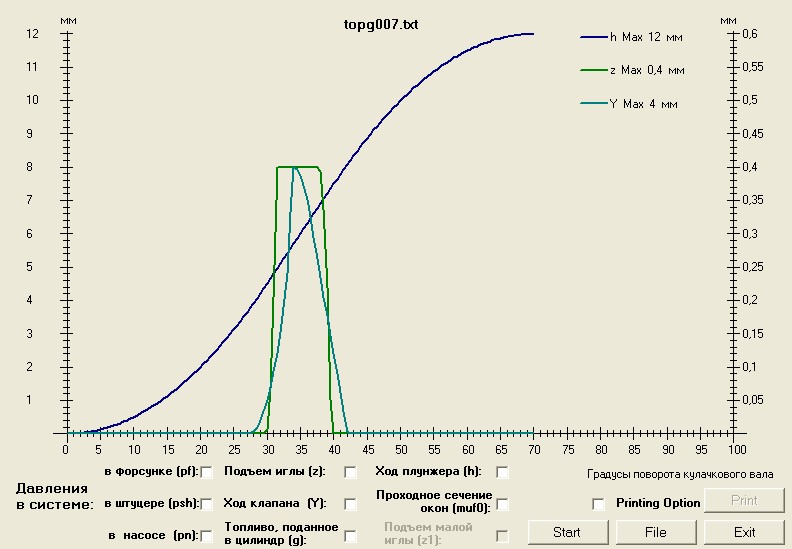

Кулачок(Углы графика скорости плунжера):

30 Угол равномерного нарастания скорости подъема профиля кулачка [град.]

10 Угол постоянной скорости подъема профиля кулачка [град.]

30 Угол равномерного убывания скорости подъема профиля кулачка [град.]

Клапан:

6 Диаметр клапана [мм]

4 Максимальный ход клапана [мм]

1 Разгрузочный ход клапана [мм]

90 Угол конуса клапана [град]

1 Диаметр корректирующего отверстия [мм]

10 Жесткость пружины [Н/мм]

10 Предварительный затяг пружины [мм]

30 Масса поступательно движущихся частей [г]

Трубопровод:

1.5 Диаметр трубопровода [мм]

600 Длина трубопровода [мм]

.003 Высота микронеровностей [мм]

Форсунка:

3.2 Диаметр иглы [мм]

.5 Максимальный ход иглы [мм]

6 Диаметр направляющей иглы [мм]

60 Угол конуса иглы [град]

200 Давление начала подъема иглы [Бар]

.25 Диаметр сопловых каналов [мм]

1 Длина сопловых каналов [мм]

.003 Высота микронеровностей сопловых каналов [мм]

4 Количество сопловых каналов распылителя

.6 Коэффициент расхода сопловых каналов

30 Масса поступательно движущихся частей [г]

150 Жесткость пружины [Н/мм]

60 Объем полости форсунки [мм3]

15 Объем полости распылителя [мм3]

Режим:

120 Давление Pz в цилиндре двигателя [Бар]

2000 Обороты кулачкового вала [об/мин]

1.5 Активный ход плунжера [мм]

Прецезионные пары:

3 Зазор по плунжеру [мкм]

1.5 Зазор по игле [мкм]

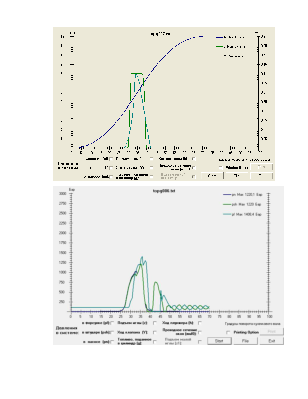

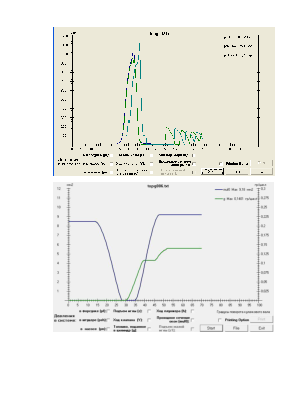

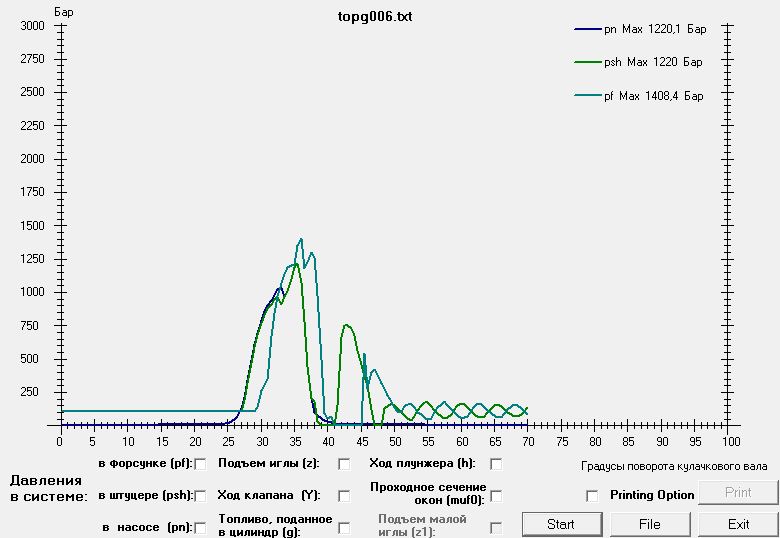

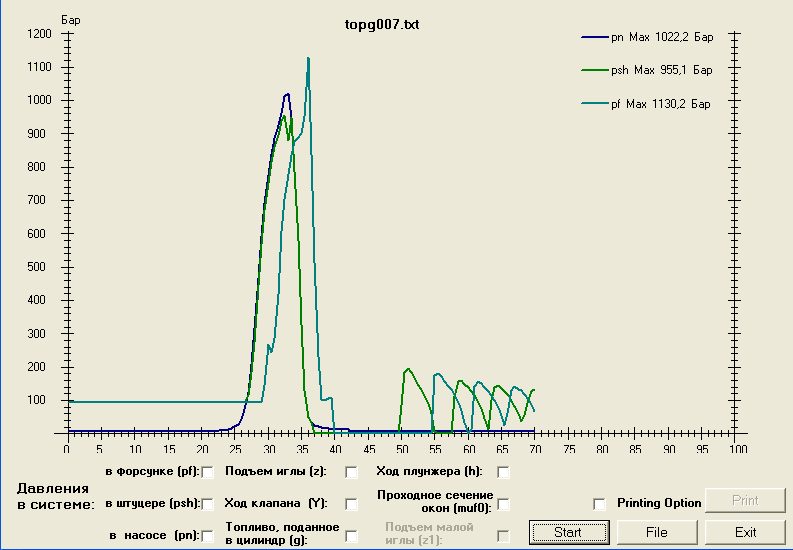

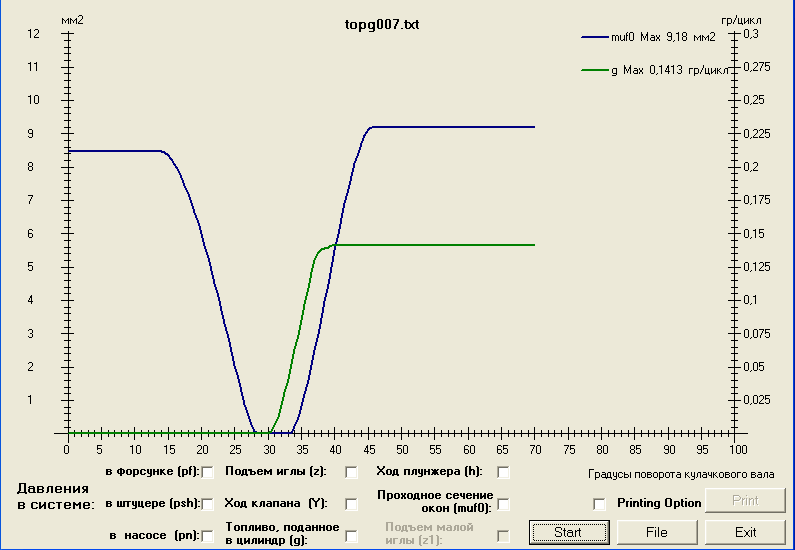

Максимальное давление в трубопроводе 1142.75 Бар

Максимальная скорость в трубопроводе 114.14 м/сек

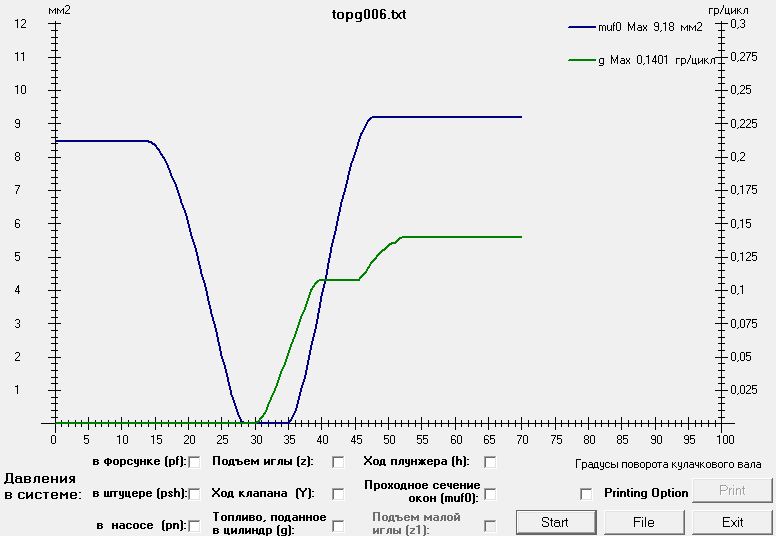

Цикловая подача топлива .141377 г/цикл

Продолжительность подачи топлива 19. град п.к.в.

Задержка подачи топлива 3 град п.к.в.

Утечки в золотниковые отверстия насоса 106.6E-05 г.

Утечки по компрессионной части плунжера 7.572E-05 г.

Утечки по компрессионной части иглы 10.60E-05 г.

Общая утечка топлива 124.8E-05 г.

Условное отриц. давление(давление разрыва) 0 Бар

Остаточное давление в линии нагнетания 94.253 Бар

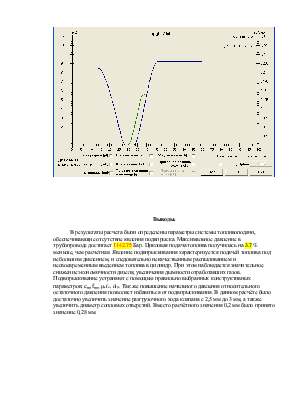

Выводы.

В результаты расчета были определены параметры системы топливоподачи, обеспечивающие отсутствие явления подвпрыска. Максимальное давление в трубопроводе достигает 1142.75 Бар. Цикловая подача топлива получилась на 3.7 % меньше, чем расчетная. Явление подвпрыскивания характеризуется подачей топлива под небольшим давлением, и следовательно некачественным распыливанием и несвоевременным введением топлива в цилиндр. При этом наблюдается значительное снижение экономичности дизеля, увеличения дымности отработавших газов. Подвпрыскивание устраняют с помощью правильно выбранных конструктивных параметров: cплfпл, µсfc, dтр. Так же повышение начального давления относительного остаточного давления позволяет избавиться от подвпрыскивания. В данном расчёте было достаточно увеличить значение разгрузочного хода клапана с 2,5 мм до 3 мм, а также увеличить диаметр сопловых отверстий. Вместо расчётного значения 0,2 мм было принято значение 0,28 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.