Сложность управляющих программ в такой системе увеличивается. Каждый раз необходимо обновлять массивы обоих ОЗУ с произвольной выборкой. В системах, где интервалы между поступлением сообщений являются короткими и время выборки из оперативного запоминающего устройства (ОЗУ) большим, в ЭВМ нельзя обойтись без мультипрограммирования, т. е. одновременной обработки двух или более сообщений. В этом случае предпочтительней использование нескольких небольших электронных вычислительных машин с распределением работы между ними.

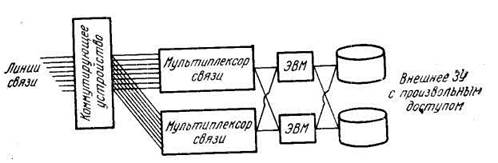

Рис. о. Дублированный вариант системы

Интенсивное развитие средств микропроцессорной вычислительной техники привело к широкому внедрению цифровых систем управления в различных отраслях промышленности. В металлургии на основе управляющих микро-ЭВМ, состоящих из микропроцессоров, памяти и устройств связи с объектом, в настоящее время строятся децентрализованные автоматизированные системы управления, которые позволяют снизить требование к быстродействию отдельных микро-ЭВМ, упростить программное обеспечение, повысить аппаратурную и программную надежность системы. На нижнем уровне автоматизированной системы управления технологическими процессами на базе управляющих микро-ЭВМ реализуются цифровые регуляторы. В настоящее время для измерения параметров технологического объекта в основном применяются аналоговые датчики, а для управления объектом используются исполнительные механизмы с аналоговым входом. Поэтому для связи с объектом управления на входе цифрового регулятора ставится аналого-цифровой преобразователь, а на выходе—цифро-аналоговый преобразователь. При помощи Цифровых регуляторов значительно проще организуется автоматическая подстройка параметров регулятора, реализация адаптивных законов управления, построение многомерных систем управления с перекрестными связями. Методы проектирования цифровых систем управления существенно отличаются от методов, применяемых для расчета непрерывных систем. Для математического «описания непрерывных систем используются дифференциальные уравнения или частотные методы, основанные на применении обычного преобразования Лапласа. В качестве математического аппарата для расчета и реализации цифровых систем на ЭВМ. применяются разностные схемы, или методы Z-преобразования.

Глава I.

АВТОМАТИЗИРОВАННЫЕ ТЕХНОЛОГИЧЕСКИЕ

КОМПЛЕКСЫ (АТК)

МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА

1. Назначение, общая характеристика, состав

Современное металлургическое производство представляет собой сложный комплекс целенаправленно организованных технологических процессов, обеспечивающих переработку исходного сырья в готовую к реализации металлопродукцию заданного качества. Чугун, стальные слитки, прокат (плиты, листовая и рулонная сталь различной отделки, рельсы, балки, швеллер, угольники, трубы и т. п.), стальные канаты, проволока — вот самый краткий перечень продукции металлургического производства.

Качество металлопродукции определяется совокупностью свойств, характеризующих техническое совершенство и степень соответствия готовых изделий своему функциональному назначению. К этим свойствам относятся химический состав, механические свойства, показатели качества поверхности, характеристики микро--текстуры, специальные свойства (магнитная проницаемость, удельные потери при перемагничивании и т. д.). Перечисленные показатели качества зависят прежде всего от точности воспроизведения, регламентированных технологией действий по превращению исходного сырья в определенную целесообразную форму с качественно новыми характеристиками, сочетание которых определяет цель технологического процесса.

Целенаправленно организованная совокупность таких процессов, обеспечивающих получение заданного вида металлопродукции, образует производственный процесс. В общем случае металлургические производственные процессы подразделяются на четыре типа взаимосвязанных частичных процессов: основных, подсобных, побочных и вспомогательных.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.