Существует возможность дистанционного управления режимами работы объекта с АРМ технолога-плавильщика, а также возможность функционирования в автоматическом режиме.

Краткое описание функционирования комплекса газоочистки

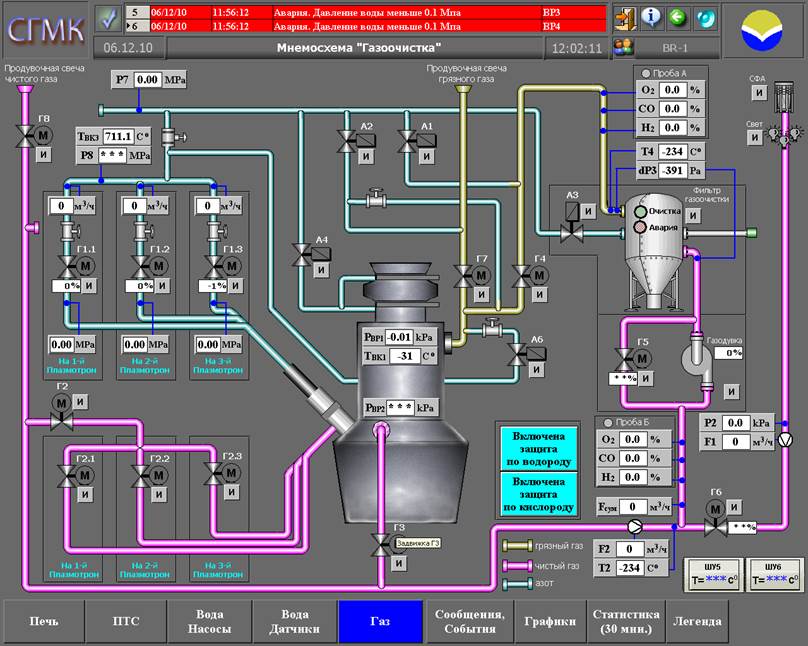

Забор «грязного» газа осуществляется с колошника печи. Расчетная температура газа составляет 400оС. На выходе с колошника измеряется температура отходящих газов и разрежение в газопроводе. «Грязный» газ проходит по трубопроводу протяженностью ~150 метров, охлаждаясь до температуры 100-150оС. Так же на газопроводе расположена свеча «грязного» газа, для кратковременной работы в случае возникновения нештатных ситуаций. При переходе к сбросу газа через свечу автоматически открывается клапан в подающем трубопроводе свечи и закрывается клапан в рабочем газопроводе. Свеча «грязного» газа оснащена датчиком наличия факела, системой авто-поджига и термоэлектрическим термометром для контроля температуры факела и элементов свечи.

Охлажденный «грязный» газ поступает в автоматические рукавные фильтры, где происходит осаждение 99,8% твердых веществ. Фильтр оснащен локальной системой автоматики, которая управляет периодической очисткой фильтрующих элементов. При заполнении приемных бункеров фильтров пылью, подается соответствующий сигнал на пульт местного управления и в АРМ печи. После рукавных фильтров производится отбор газа аналитической системой «Гранат», при этом результаты анализа выводятся на рабочую станцию газоанализатора, а так же в SCADA систему печи и на АРМ технолога-плавильщика. Далее по трубопроводу установлен газодувочный агрегат. Вентилятор агрегата оснащен частотным приводом для поддержания в трубопроводе заданного разрежения.

После газодувки большая часть очищенного газа с большим содержанием СО направляется в газопровод рециркуляции, остальной газ дожигается на свече «чистого» газа. В газопроводе рециркуляции очищенный газ через распределительный коллектор и плазменные узлы вдувается в печь. Нагнетание газа в коллектор осуществляется газодувкой с частотным управлением. В газопроводе рециркуляции так же измеряются разрежение и расход газа. В распределительном коллекторе устанавливается датчик температуры и точка отбора газа для газоанализа комплексом «Гранат».

Регулировка расхода газа в газопровод рециркуляции и свечу дожигания осуществляется клапаном Г 6, установленном в газопроводе подачи газа к свече, путем изменения условного прохода газа.

Рисунок 1.8 - Экран «Газоочистка»

Рисунок 1.9 - Схема автоматизации системы газоочистки

2.5 Поточно-транспортная система

Назначение системы

ИУС комплекса подачи шихты обеспечивает возможность автоматизированного и дистанционного управления основными технологическими параметрами ПТС, для чего обеспечивается постоянный непрерывный сбор и обработка информации об технологических параметрах и состоянии оборудования, с дальнейшей передачей данной информации в SCADA систему. Схема автоматизации ПТС показана на рисунке 1.10.

Так же существует возможность «ручного» управления с пульта местного управления, расположенного непосредственно в цехе на объекте. Все органы управления объектом, расположенные по месту оснащены ключ-бирками.

Функции сбора и обработки данных от датчиков уровня в бункерах, датчиков скорости и схода ленты конвейеров реализовано на базе программируемого микропроцессорного контроллера Simatic S7-300, установленного в отдельном шкафу в помещении управления печью с использованием модулей удаленного ввода/вывода. ПЛК и модули удаленного ввода-вывода расположены в шкафу управления ША-1. Вывод всех данных о состоянии объекта отражается на АРМе технолога-плавильщика, расположенный в помещении управления печью, в виде отдельной экранной формы (рисунок 1.11). Предусмотрена звуковая сигнализация и вывод соответствующего сообщения на экран технологу-плавильщику в случае возникновения аварийной ситуации или достижения контролируемым параметром критического значения.

Рисунок 1.10 - Схема автоматизации ПТС

Подсистема управления дозатором обеспечивает:

1) Режим непрерывного весового дозирования. Заданное значение производительности поддерживается путем регулирования скорости перемещения материала в зависимости от весовой нагрузки на транспортирующей ленте дозатора;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.