В состав комплекса технических средств входят следующие технические средства: сервер базы данных SCADA, рабочие станции технологов-плавильщиков, комплекс ПЛК, подсистема управления дозаторами ПТС, выполненная на микроконтроллерах Siemens S7-200.

Структура комплекса технических средств существующей ИУС представлена на рисунке 1.2.

Рисунок 1.2 –Структура комплекса технических средств существующей ИУС

Функции сбора и обработки данных от датчиков и релейных развязок реализовано на базе программируемого микропроцессорного контроллера Siemens Simatic S7-300, установленного в отдельном шкафу ША-1 в помещении управления печью с использованием модулей удаленного ввода/вывода. Модули удаленного ввода-вывода расположены в шкафах управления ША-1, ШУ-2 и ШУ-3, установленных по месту. Функции сбора и обработки данных в подсистеме управления дозаторами реализовано на микроконтроллерах Simatic S7-200, установленных в отдельных шкафах в пультовом помещении дозаторов. Техническая структура существующей системы представлена на рисунке 1.3.

Данные о состоянии объекта выводятся на АРМы технологов-плавильщиков, расположенные в помещении управления печью, в виде экранных форм.

В качестве программного обеспечения для визуализации технологического процесса, ведения баз денных, архивирования параметров применена SCADA система Siemens WinCC v6.2.

В системе предусмотрены три режима функционирования объекта: автоматический, дистанционный, местное управление.

В системе предусмотрена звуковая сигнализация и вывод соответствующего сообщения на экран технологу-плавильщику в случае возникновения аварийной ситуации или достижения контролируемым параметром критического значения.

2.2 Система управления шахтной плазменной печью

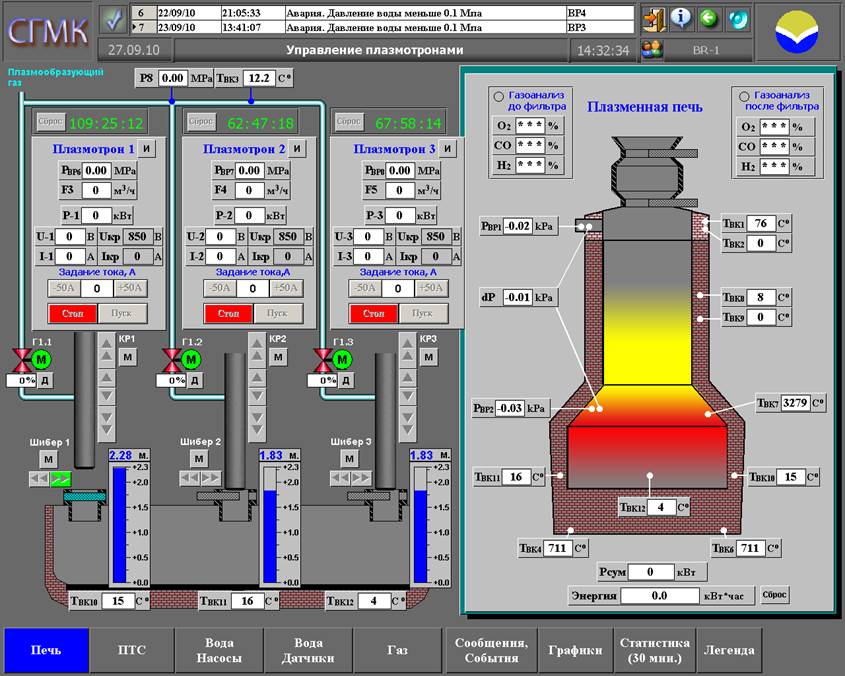

Система управления шахтной плазменной установки обеспечивает возможность автоматического и дистанционного управления основными технологическими параметрами установки, для чего обеспечивается постоянный непрерывный сбор и обработка информации об основных технологических параметрах, показанных в схеме автоматизации печи на рисунке 1.4, и состоянии оборудования установки, с дальнейшей передачей данной информации в SCADA-систему. На АРМ технолога-плавильщика реализуется визуализация в виде отдельной экранной формы (рисунок 1.5), а так же с возможностью реализации управляющих воздействий.

В системе предусмотрена возможность «ручного» управления плазменными узлами с пультов, установленных по месту. Все органы управления объектом, расположенные по месту и оснащены ключ-бирками.

Рисунок 1.3 - Техническая структура существующей системы

Функции сбора и обработки данных от датчиков и релейных развязок реализовано на базе программируемого микропроцессорного контроллера Siemens simatic S7-300, установленного в отдельном шкафу в помещении управления печью с использованием модулей удаленного ввода/вывода. Предусмотрена возможность дистанционного управления и представления информации о состоянии объекта в АРМ печи, а так же возможность функционирования объекта в автоматическом режиме (после отработки технологии). Предусмотрена так же возможность местного управления шиберами загрузочного устройства, шиберами плазмотронов, перемещением плазмотронов. Все местные панели управления управления оснащены ключ-бирками.

Рисунок 1.4 - Схема автоматизации печи

Рисунок 1.5 – Экран «Управление плазмотронами»

2.3 Система оборотного водоснабжения

Сбор, обработка и вывод данных

Функции сбора и обработки данных от датчиков реализованы на базе программируемого микропроцессорного контроллера Siemens S7-300, установленного в отдельном шкафу ША-1 в помещении управления печью с использованием модулей удаленного ввода/вывода. Данные о состоянии объекта выводятся на АРМ технолога-плавильщика, расположенный в помещении управления печью в виде двух отдельных экранных форм (рисунки 1.6, 1.7). Предусмотрена звуковая сигнализация и вывод соответствующего сообщения на экран технолога-плавильщика в случае возникновения аварийной ситуации или достижения контролируемым параметром критического значения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.