Разработанная автором колонна работает следующим образом.

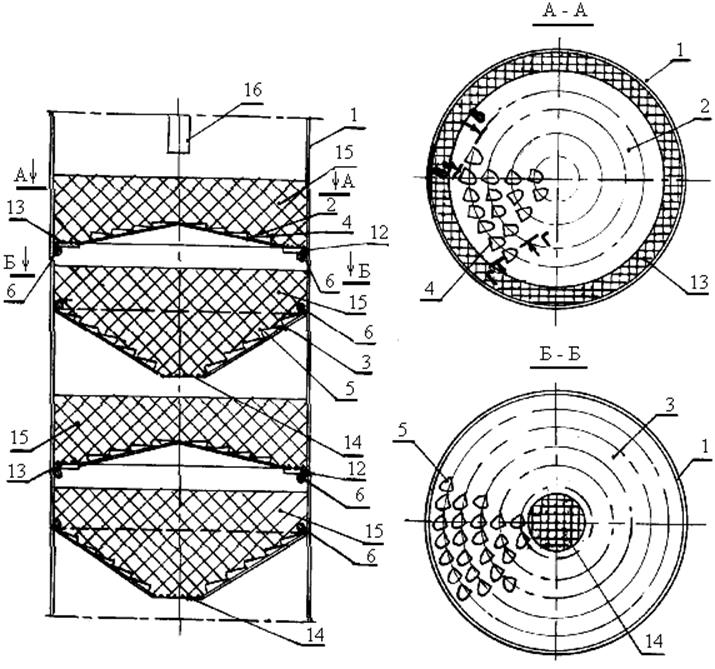

Газ (пар) поступает в корпус колонны 1 снизу и движется вверх. Сначала газ (пар) проходит через арочные прорези 5 центростремительной решетки 3 и слой насадки 15 на ней, где происходит его контакт с жидкостью. Затем газ (пар) поднимается вверх над слоем насадки 15, проходит через арочные прорези 4 центробежной решетки 2 и слой насадки 15 на ней, где так же контактирует с жидкостью. Далее газ (пар) поднимается вверх над слоем насадки 15 под вышерасположенную центростремительную решетку 3 и т. д.

Жидкость поступает сверху по трубе 16 в центральную часть насадки 15, расположенной на верхней центробежной решетке 2, и движется от центра к периферии в результате движения потока газа (пара), выходящего через арочные прорези 4 под острым углом к образующим от центра к периферии и под действием наклона образующих конической центробежной решетки 2 к горизонтали. При этом жидкость частично совершает кольцевое движение в поперечном направлении по отношению к радиальному направлению движения от центра к периферии. Структура потока жидкости в слое насадки 15 на центробежной решетке 2 близка к модели идеального вытеснения в радиальном направлении от центра к периферии при полном перемешивании жидкости по высоте слоя насадки 15. Аналогично в слое насадки 15, расположенном на центростремительной решетке 3, жидкость движется от периферии к центру.

При этом структура потока жидкости близка к модели идеального вытеснения в радиальном направлении от периферии к центру при полном перемешивании жидкости по высоте слоя насадки 15.

С целью обеспечения одинаковой средней высоты слоя жидкости на центробежной 2 и центростремительной 3 решетках, одинакового гидравлического сопротивления слоя жидкости и одинаковой эффективности массообмена секций угол наклона образующих конических центростремительных решеток 3 принят в два раза больше, чем у центробежных решеток 2. Это предусмотрено автором колонны вследствие того, что количество жидкости на центробежной решетке 2 в противном случае будет в два раза меньше, чем на центростремительной решетке 3.

1 – корпус колонны; 2 – центробежная решетка; 3 – центростремительная решетка; 4, 5 – арочные прорези; 6 – распорные кольца; 12 – радиальные опоры; 13, 14 – сетки; 15 – слой насадки; 16 – труба

Рисунок 5 – Устройство секционированной колонны

Предложенное автором использование распорных колец 6 обеспечивает плотность сопряжения центростремительных решеток 3 со стенками корпуса 1. При этом не требуются специальные опорные элементы, привариваемые к стенкам корпуса 1, что существенно снижает стоимость затрат на изготовление опорных средств, и стенки корпуса остаются гладкими и невредимыми.

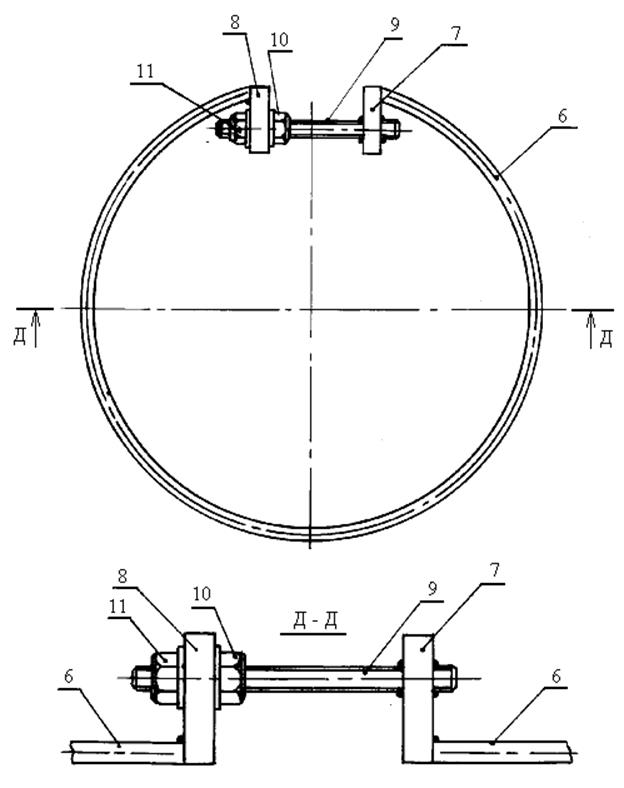

6 – распорные кольца; 7, 8 – упорные пластины; 9 – упорный винт; 10, 11 – гайки

Рисунок 6 – Детали крепления решеток к стенкам корпуса

Предложенное автором использование распорных колец 6 обеспечивает плотность сопряжения центростремительных решеток 3 со стенками корпуса 1. При этом не требуются специальные опорные элементы, привариваемые к стенкам корпуса1, что существенно снижает стоимость затрат на изготовление опорных средств, и стенки корпуса остаются гладкими и невредимыми.

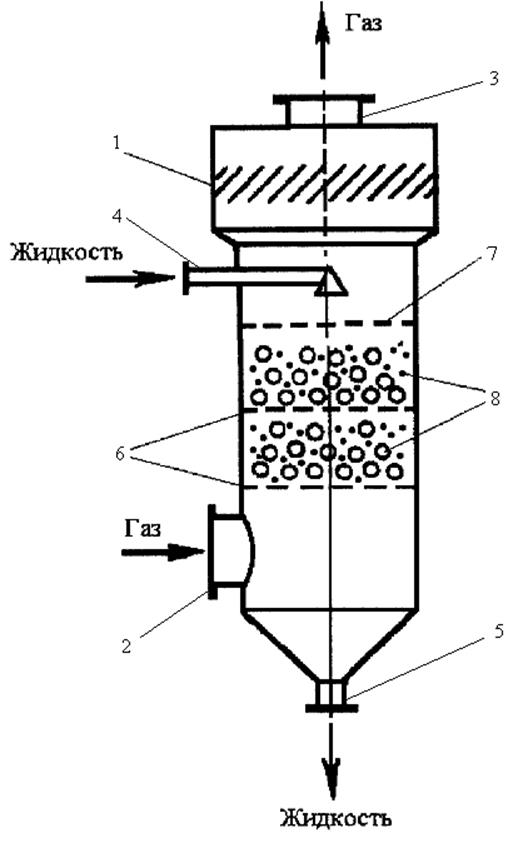

Ананьевым А. А., Беккер В. Ф. и Затонским А. В. разработан абсорбер с псевдоожиженной насадкой. Он относится к тепломассообменным аппаратам с псевдоожиженным трехфазным слоем насадки.

1 – корпус; 2, 3 – входной и выходной патрубки для газа соответственно; 4, 5 – входной и выходной патрубки для жидкости соответственно; 6 – опорно-распределительные решетки; 7 – ограничительная решетка; 8 - подвижная насадка

Рисунок 7 – Схема устройства абсорбера с псевдоожиженной насадкой

Абсорбер может быть использован в химической и других отраслях промышленности.

Авторы ставили перед собой следующие цели:

А) увеличить скорость движения элементов насадки в псевдоожиженном слое для интенсификации гидродинамического режима абсорбера;

Б) улучшить равномерность перемешивания псевдоожиженного слоя;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.