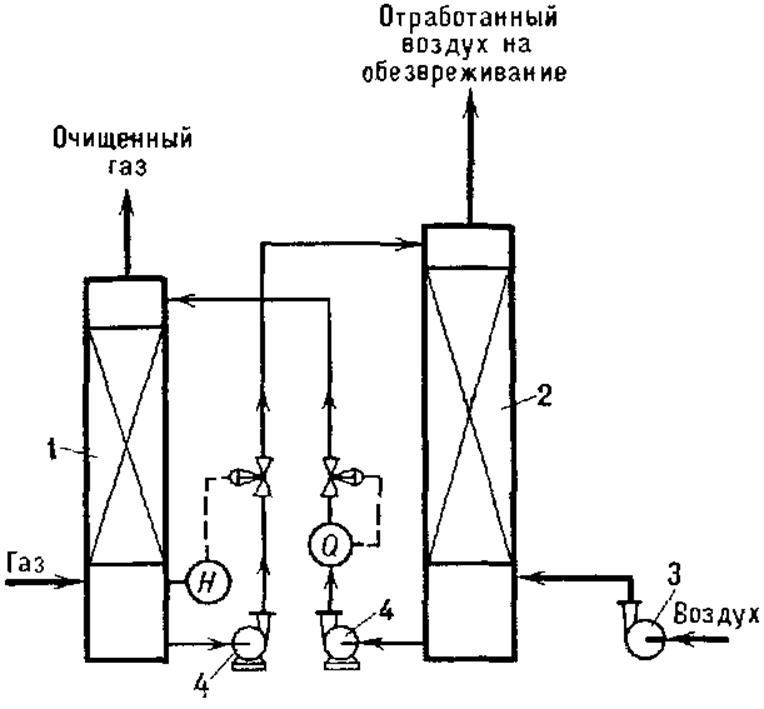

Поглотитель, вытекающий и абсорбера 1, подают в десорбер 2, в котором регенерацию производят путем отдувки воздухом. Из десорбера 2 поглотитель возвращают в абсорбер 1. По этой схеме процессы абсорбции и десорбции ведут при одинаковой температуре, в результате чего расход воздуха на десорбцию очень большой. Вследствие этого концентрация компонента в воздухе, выходящем из десорбера, низкая, и компонент обычно не используется. Поэтому такую схему применяют для очистки газа от малоценного компонента, содержащегося в газе в очень малом количестве. При этом, если компонент ядовит и выпуск его в атмосферу недопустим, выходящий из десорбера воздух должен быть очищен от компонента.

1 – абсорбер; 2 – десорбер; 3 – вентилятор; 4 – насосы; H – уровнемер; Q – расходомер

Рисунок 2 – Схема абсорбции H2S содовым раствором с десорбцией воздуха

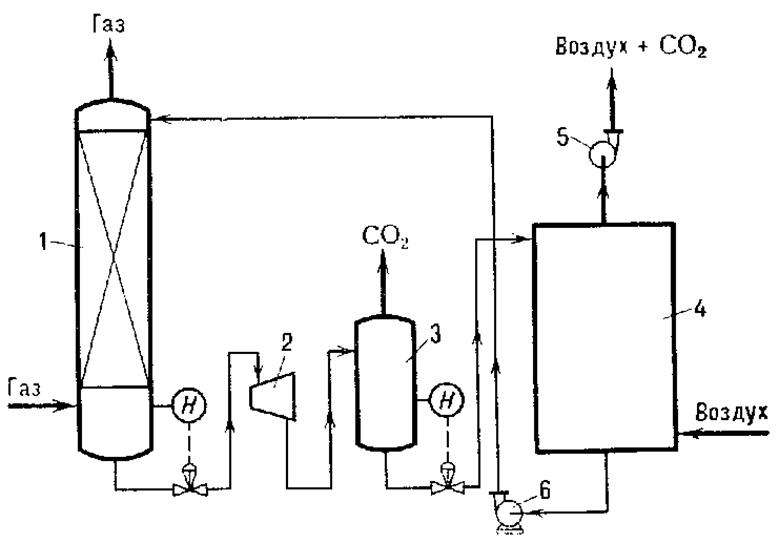

Эта схема может быть улучшена, если повысить температуру десорбции или проводить абсорбцию при более высоком давлении, чем десорбцию. На рисунке 3 представлена схема, применяемая для очистки газа от СО2 путем абсорбции водой под давлением. Абсорбцию проводят под давлением 1,6 – 3 МПа при начальном содержании СО2 в смеси 25 – 30 объемных %.

1 – абсорбер; 2 – водяная турбина; 3 – расширитель; 4 –десорбер; 5 – вентилятор; 6 – насос; 7 – уровнемер

Рисунок 3 – Схема водной абсорбции СО2 под давлением

Вытекающую из абсорбера 1 воду пропускают через водяную турбину 2, которая используется для приведения во вращение насоса, нагнетающего воду в абсорбер. Благодаря работе водяной турбины возвращается около 40 % затрачиваемой на работу насоса энергии (остальная энергия получается от электродвигателя, расположенного на одном валу с насосом и турбиной). После турбины давление воды снижают до атмосферного, и в расширителе 3 из воды выделяется примерно 75 % растворенного в ней СО2. Концентрация СО2 в газе из расширителя очень высокая, что позволяет использовать газ на различные производственные нужды. Из расширителя 3 вода поступает в десорбер 4. Десорбцию производят воздухом, причем выделяются оставшиеся воде СО2 и другие газы.

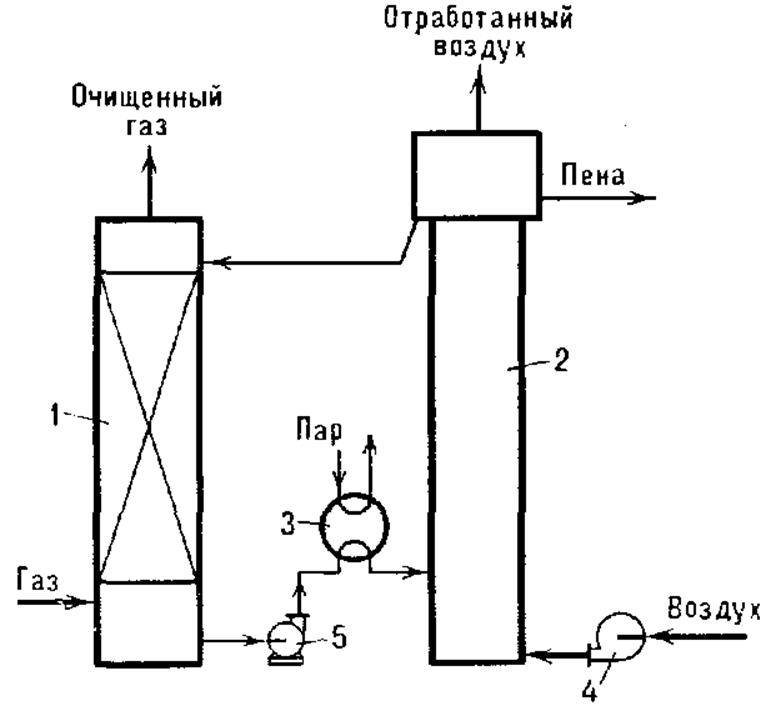

На рисунке 4 приведена схема абсорбции H2S окислительным методом.

1 – абсорбер; 2 – регенератор; 3 – подогреватель; 4 – воздуходувка; 5 – насос

Рисунок 4 – Схема абсорбции H2S окислительным методом

В абсорбере 1 происходит поглощение H2S из газа. Раствор из абсорбера 1 через подогреватель 3 передается в регенератор 2, в котором продувается воздух. Выделяющаяся в регенераторе сера выносится воздухом в виде пены (суспензии) в верхнюю часть аппарата, откуда удаляется на последующую переработку. Регенерированный раствор возвращается в абсорбер. Недостатком таких методов является возможность забивания аппаратуры при проведении абсорбции суспензиями.

Таким образом, существуют различные виды технологических схем проведения процесса абсорбции. Они могут подразумевать как однократное использование поглотителя, так и многократное. При этом повторное использование поглотителя предусматривает его предварительную десорбцию или регенерацию химическим методом.

1.3 Типовое оборудование для проектируемой установки

Абсорбционные аппараты классифицируются в зависимости от способа создания поверхности контакта между фазами, от давления и от технологического назначения.

В зависимости от способа создания поверхности соприкосновения фаз различают поверхностные, распыливающие и барботажные абсорбционные аппараты.

В первой группе абсорберов поверхностью контакта между фазами является зеркало жидкости или поверхность текучей пленки жидкости. К этой же группе относятся насадочные колонны, в которых жидкость стекает по поверхности загруженной в них насадке из тел различной формы.

Во второй группе аппаратов поверхность контакта создается путем распыления жидкости в массе газа. В этом случае поверхность контакта и эффективность процесса абсорбции зависит от дисперсности капель распыленной жидкости.

В третьей группе абсорбционных колонн поверхность контакта образуется в результате распределения потоков газа в жидкости в виде пузырьков и струй. Барботаж осуществляется путем пропускания газа через заполненный жидкостью аппарат или в колоннах с тарелками различного вида.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.