Принимаем материал траверсы: сталь 45 [sдоп]=135 МПа, [tдоп]=81 МПа.

Высота траверсы, мм:

h = 160 - (H1 + H), (38)

где Н1 – высота подшипника крюка, мм (Н1 = 50 мм);

Н – высота гайки крюка, мм (Н = 26 мм).

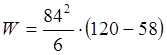

h = 160 – (50 + 26) = 84 мм.

Ширина траверсы, мм:

B = D + (10…50), (39)

где D – наружный диаметр подшипника, мм (D = 95 мм).

В = 95 + 25 = 120 мм.

Диаметр отверстия в траверсе, мм:

d2 = d1 + (2…3), (40)

d2 = 55 + 3 = 58 мм.

Диаметр цапфы траверсы, мм:

dц = (0,7…1,0)×h, (41)

dц = 0,8×84 = 58,8 мм.

Принимаем dц = 60 мм.

Поперечное сечение траверсы

Рис. 9

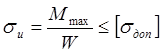

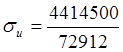

Рабочее напряжение изгиба в среднем сечении, МПа:

, (42)

, (42)

где Mmax – максимальный изгибающий момент, Н×мм (Mmax = 4414500 Н×мм);

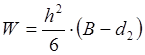

W – момент сопротивления сечения, мм3.

, (43)

, (43)

= 72912 мм3.

= 72912 мм3.

=

60,54 МПа.

=

60,54 МПа.

60,54 < 135 – условие (42) выполняется.

В укороченных подвесках траверса работает только на изгиб, следовательно проверка цапфы траверсы на срез не нужна.

Каждый из блоков крюковой подвески установлен на цапфе траверсы диаметром Æ60 мм.

Подбор подшипников блоков осуществляется по динамической грузоподъемности:

Эквивалентная нагрузка, Н:

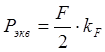

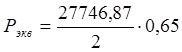

, (44)

, (44)

где F – поперечное усилие в цапфе, Н;

kF – коэффициент долговечности (kF = 0,65).

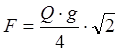

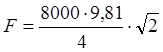

, (45)

, (45)

=

27746,87 Н.

=

27746,87 Н.

=

9017,7 Н.

=

9017,7 Н.

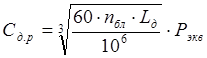

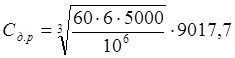

Расчетная динамическая грузоподъемность, Н:

, (46)

, (46)

где nбл – частота вращения блока, об/мин (nбл = 6 об/мин);

Lд – ресурс работы, ч (Lд = 5000 ч).

=

10969,49 Н.

=

10969,49 Н.

По ГОСТ 8338-75 приняты шарикоподшипники радиальные однорядные особо легкой серии.

Характеристики подшипников приведены в табл. 6.

Таблица 6.

|

Тип подшипника |

Внутренний диаметр d, мм |

Наружный диаметр D, мм |

Высота подшипника B, мм |

Динамическая грузоподъемность С, кН |

|

112 |

60 |

95 |

18 |

29,6 |

В узле барабана подлежат расчету: барабан, в зависимости от схемы присоединения барабана к редуктору вал (ось) барабана, узел крепления каната к барабану.

Эскизная компоновка узла барабана приведена на рис. 10.

Целью эскизной компоновки является определение размеров узла, необходимых для проведения прочностных расчетов.

Так как некоторые размеры приходится назначать конструктивно, используя метод линейного подобия конструкций одинакового принципиального устройства и назначения необходимо изучить конструкции барабанов.

В зависимости от диаметра выходного вала редуктора и от выбранной зубчатой муфты принят диаметр оси барабана Æ60 мм. По диаметру оси барабана выбрана длина ступицы 66 мм и наружный диаметр Æ108 мм. Остальные размеры определены ранее или назначены конструктивно.

В процессе работы барабан испытывает напряжения сжатия, изгиба и кручения.

Принимаем в качестве материала барабана чугун марки СЧ-15 ([sсж] = 90 МПа), в качестве материала оси барабана принята сталь 45 ([sи] = 135 МПа).

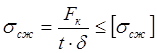

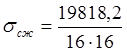

Напряжения сжатия в стенках барабана, МПа:

, (47)

, (47)

=

77,4 МПа.

=

77,4 МПа.

77,4 ![]() 90 –

условие (47) выполняется.

90 –

условие (47) выполняется.

Так как отношение длины барабана Lб к диаметру барабана по дну желоба Dб < 2,5 (Lб/Dб = 2,4), то проверка барабана на изгиб и кручение не нужна.

Эскизная компоновка узла установки барабана

Рис. 11

Расчетная схема оси барабана

Рис. 12

Напряжение изгиба в оси барабана, МПа:

, (48)

, (48)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.