козловых кранов, где канат наматывается на барабан, минуя направляющие блоки, требуется строго вертикальной подъем груза. Для этого применяются сдвоенные полиспасты. [4].

Выбор кратности полиспаста производится в зависимости от грузоподъемности крана. Для сдвоенного полиспаста при грузоподъемности 16 т принимается кратность полиспаста uп = 3 [5].

4.3. Выбор типа крюковой подвески

Различают два типа крюковых подвесок – нормальные и укороченные. Укороченная подвеска позволяет осуществить подъем груза на несколько большую высоту, но ее можно применять только при четной кратности полиспаста [6]. Поскольку выбран полиспаст с кратностью uп = 3, принимается нормальная подвеска.

4.4. Расчет и выбор каната

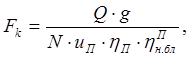

Наибольшее усилие каната Fk, Н:

(11)

(11)

где Q – номинальная грузоподъемность крана, кг (Q = 16000 кг );

g – ускорение свободного падения, м/с2 ( g = 9,81 м/с2 );

N – число ветвей каната, навиваемых на барабан ( N = 2 );

uп – кратность полиспаста ( uп = 3 );

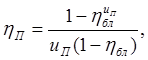

hп – к.п.д. полиспаста:

(12)

(12)

где hбл – к.п.д. блока (hбл = 0,98 [5]).

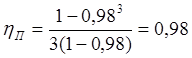

;

;

hн. бл – к.п.д. направляющего блока (hн. бл = 0,98 [5]);

п – число направляющих блоков (п = 0).

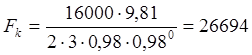

Н.

Н.

Разрывное усилие каната в целом F, кН:

F ³ Fk×Zр, (13) где Zр – минимальный коэффициент использования каната (Zр = 7,1 [7]).

F = 26,69×7,1 = 189,5 кН.

Условное обозначение принятого каната:

канат-19,5-Г-I-Н-1568-ГОСТ 2688-80.

4.5. Подбор крюка

Крюк подбирается по ГОСТ 6627-74 по заданной грузоподъемности с учетом режима работы механизма и типа привода.

Для группы режима работы 4М с грузоподъемностью Q = 16 т принимается однорогий кованый крюк № 19 [8]. Основные размеры крюка, а также наибольшая грузоподъемность представлены в таблице 2.

Таблица 2 – Основные размеры крюка и наибольшая грузоподъемность крюка

|

Номер крюка |

Наибольшая грузоподъемность крюка для группы режима работы 5М, т |

Исполнение |

Тип |

Наружный диаметр резьбы хвостовика d2, мм |

Диаметр ненарезанной шейки хвостовика d, мм |

Масса, кг не более |

|

19 |

16 |

1 |

А |

М80Х10 |

95 |

82,5 |

Рисунок 5-Эскиз крюка.

4.6. Расчет блоков крюковой подвески

Минимально допустимый диаметр основного блока по дну канавки Dбл, мм:

Dбл = dк(h2 – 1), (14)

где h2 – коэффициент выбора диаметра основного блока (для группы режима работы 4М h2 = 25 [7]).

Dбл = 19,5(25 – 1) = 468 мм.

R = (0,53…0,56)dк (15)

R = 0,54×19,5 = 10,5 мм.

Высота от края блока до дна желоба h, мм:

H = (1,4…1,9)dк (16)

H = 1,54×19,5 = 30 мм.

Радиус закругления концов ручья r, мм:

r = 0,2d (17)

r = 0,2×19,5 = 3,9 мм.

Длина ступицы блока lст, мм:

lст = 1,2b, (18)

где b – ширина блока, мм (b = 65 мм [10]).

lст = 1,2×65 = 78 мм.

Диаметр ступицы блока Dст, мм:

Dст = (1,2…1,5)d0 (19)

где d0 – диаметр оси блока, мм (d0 принято из последующих расчетов).

Аналогично определяются основные размеры уравнительного блока. Основные размеры основного и уравнительного блоков представлены в таблице 3.

|

Размеры, мм |

||||||

|

Dбл |

R |

h |

r |

lст |

Dст |

|

|

Основной блок |

468 |

10,5 |

30 |

3,9 |

78 |

|

|

Уравнительный блок |

292,5 |

10,5 |

30 |

3,9 |

78 |

|

Рисунок 6-Эскиз блока крюковой подвеской.

4.7. Расчет барабана

Диаметр барабана по наружной поверхности барабана Dб, мм:

Dб = dk×( h1 – 1 ), (20)

где h1 – коэффициент выбора диаметра барабана (h1 = 22,4 [7]).

Dб = 19,5×(22,4 – 1) = 417,73 мм.

Принимается Dб = 420 мм.

Диаметр каната по средней линии навиваемого каната D, мм:

D = Dб + dk (21)

D = 420 + 19,5 = 439,5 мм.

Полная длина двухканатного барабана Lб, мм:

Lб = 2× (Lр + Lк) + Lн , (22)

где Lр – длина рабочей части барабана, мм:

Lр = (Zp + Z3)t , (23)

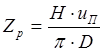

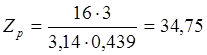

где Zp – число рабочих витков каната на барабане:

(24)

(24)

;

;

Z3 – число запасных витков (Z3 = 1,75 [7]);

t – шаг навивки, мм:

t = dk + 2…3 мм (25)

t = 19,5 + 3 = 22,5 мм.

Принимается t = 23 мм [10];

Lр = (34,8 + 1,75)23 = 840,7 мм.

Принимается Lр = 840;

Lк – длина участка, необходимого для закрепления каната, мм:

Lк = (3…4)t (26)

Lк = 3,5×23 = 80,5 мм.

Принимается Lк = 80 мм;

Длина ненарезанной части барабана Lн принимается равной 160 мм [7].

Lб = 2×(840 + 80) + 160 = 1600 мм.

Толщина стенки барабана d определяется по эмпирической формуле, мм:

d = 0,02×D + (6…10) мм (27)

d = 0,02·×439,5 + 7 = 15,79 мм.

Принимается d = 16 мм.

Принятый барабан проверяется на соотношение длины Lб и диаметра Dб барабана.

Рассчитанные параметры барабана принимаются окончательно, если

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.