Используют полусухое торкретирование, при котором торкрет-установка через сопло с помощью сжатого воздуха наносит на футеровку огнеупорную массу с влажностью 8-15 %, при этом огнеупорная масса смешивается с водой в сопле установки. Торкретирование осуществляются последовательным нанесением нескольких слоев толщиной по 2-5 мм. Благодаря тому, что ковш работает при горячей эксплуатации, после нанесения торкрет массы она сваривается в монолит и при дальнейшей выдержке при высокой температуре повышает свою стойкость.

В качестве торкрет массы используется масса на основе шамота с добавкой 8-10% глины и связующих (жидкое стекло, водяной раствор алюмохромфосфата). Стойкость нанесенного при торкретировании огнеупорного слоя составляет 2-6 разливок, после чего торкретирование повторяется. При использовании 3х - 5ти раз ковш передается на участок ломки и кладки футеровки ковша.

Шиберный затвор. Он получил широкое распространение при внепечной обработке. Шиберный затвор закрепляется на наружной стороне днища ковша, огнеупоры затвора до начала разливки не контактируют с расплавленным металлом. Эта особенность шиберного затвора позволяет увеличить выдержку перед началом разливки до требуемого для внепечной обработки предела, позволяет нагревать ковш перед приемом плавки до 800 - 1000 °С, что важно для высокоглиноземистой и основной футеровки. При хорошем качестве огнеупоров шиберного затвора и тщательной сборке, одним затвором можно разлить 2 - З плавки. Однако шиберные затворы дорогостоящи, качественная сборка их возможна только в специально оборудованных отделениях мастерских.

После окончания каждой разливки ковш осматривают и заменяют стакан. Если требуется текущий ремонт (заделка швов, замена небольшой части поврежденной футеровки), ковш охлаждают на специальном стенде, оборудованном воздушным вентилятором. Отремонтированную футеровку сушат на стенде с газовой горелкой под футерованным зонтом. На этом же стенде сушат новую, после холодного ремонта, футеровку, и, если требует технология, поддерживают между плавками температуру футеровки на уровне 800 - 1000 °С.

После износа рабочего слоя на 30 - 50 % от первоначальной толщины проводится холодный ремонт. Перед холодным ремонтом ковш полностью охлаждают, затем ломают старую футеровку.

Изложницы.Изложницы изготовлены из чугуна ферритного класса. Изложницы выходят из строя в результате образования в них трещин из-за высоких термических напряжений и ударов при небрежном обращении, а также из-за появления на внутренней поверхности вымоин, раковин и сетки разгара. Срок службы изложниц при незначительных затратах повышается, если их ремонтировать, например, заваркой трещин с использованием стальных электродов, что обеспечивает проводить дополнительно до 15 наливов. Конфигурация изложниц, характеризуемая формой поперечного и продольного сечений, определяется сроком выплавляемой стали и дальнейшим переделом слитка.

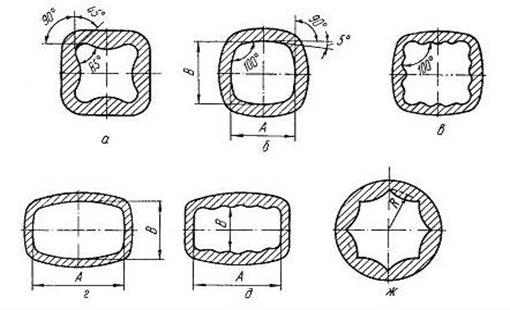

Поперечное сечение может быть квадратным, прямоугольным, круглым, многогранным. Слитки квадратного сечения идут на сортовой прокат: слитки прямоугольного сечения при отношении их ширины А к толщине В менее 1,5 для получения как листа, так и сортового проката. Слитки круглого сечения используют для изготовления труб, колес.

Спокойную сталь отливают в изложницы с конусностью от 1-1,5 % на сторону. Увеличение конусности слитка обеспечивает лучшее питание центральной части слитка, и обеспечивает свободное снятие изложницы со слитка. На рисунке 23 представлена наиболее распространенная конструкция изложниц с прибыльной надставкой для отливки квадратных слитков.

Рисунок 22 – Конфигурация изложниц.

Средняя толщина стенки, для изложниц квадратного и прямоугольного сечения 25 + 0,2 D, круглого сечения 65 + 0,11 D, где D - средний диаметр слитка. При разливке сверху, для предотвращения размывания дна изложницы и приваривания слитка, в дно изложницы вставлена пробка. Стойкость изложницы составляет 60 - 100 плавок (разливок), расход изложниц равен 1,0 – 3% от массы разливаемой стали. Важными факторами, влияющими на стойкость изложниц, является правильная их эксплуатация и продолжительность нахождения в них горячего металла, способ охлаждения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.