(Fe, Cr)7C3+7Si=7(Cr, Fe)Si+3Cграфит

(Fe, Cr)7C3+10Si=7(Fe, Cr)Si+3SiC.

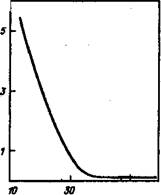

Кроме того, карбид хрома может разрушаться SiO и SiO2. Содержанем углерода в ферросиликохроме определяется концентрацией кремния.

Растворимость углерода в сплавах Fe—Si—Сr

В углеродистом феррохроме углерод содержиться в карбида, колиество которого уменьшается до полного исчезновения пои увеличении кремния от 0 до 6% - образуется карбид и кабосилицид. Дальнейшее увеличение содержания кремния приводит к образованию силикокарбиа, который в сплавах с более 25% Si находиться в равновесии с силицидами хрома. При содержании в сплаве более 6% Si из него начинает выделяться SiC, и сплав становиться гетерогенным. Для более полного удаления части SiC из сплава требуется выдержка сплава в ковше перед заливкой.

Для обеспечения хорошего контакта между каплями углеродистого феррохрома и восстановленным кремнием необходим минимальный размер капель феррохрома и большой путь их движения в ванне печи.

Выполнение первого требования достигается использованием гранулированного феррохрома и тщательного его распределения по шихте, второго – глубокой посадкой электродов, благодаря чему реакционная зона весьма протяженна.

Кратность шлака не превышает 0,06%. В нем содержится: SiO2 50%, Al2O3 25%, SiC 10%, CaO 6%, MgO 2%, Cr2O3 1,5% и FeO 1%. Из – за присутствия в нем большого количества SiC он гетерогенен и имеет высокую вязкость, являющуюся причиной запутывания в нем корольков сплава. Шихта состоит из кварцита, коксика, передельного углеродистого феррохрома и железной стружки. Требования к нему теже. Передельный углеродистый феррохром должен быть гранулированным. Плавку осуществляют в открытых и закрытых рудовосстановительных печах со стационарной и вращающейся ванной мощностью от 16,5 до 50 МВА. Футеровка печей угольная, рабочим слое футеровки является гарнисаж. Плавка – процесс непрерывный. Особое внимание уделяется процессу шлакообразования. Вязкость шлака высокая. Для обеспечения нормальных условий выпуска шлака и снижение содержания в нем SiС одновременно загружают в печь известь, плавиковый шпат и стальную стружку. Недостаток этого способа образование большого количества возгонок. Сплав и шлак выпускают из печи три – четыре раза в смену в ковш, футерованный шамотом. Сплав выдерживают в ковше 45 – 75 мин для удаления в шлак карбида кремния и перехода корольков сплава из шлака в металл. Температура сплава за это время уменьшается на 300 – 400С, при этом уменьшается растворимость углерода в сплаве и облегчается образование карбида кремния. Сплав разливают на разливочной машине, гранулируют и используют в жидком виде для производства низкоуглеродистого феррохрома методом смешивания расплавов.

Производство среднеуглеродистого феррохрома

Среднеуглеродистый феррохром предназначен для легирования среднеуглеродистой хромосодержащей стали. В нем 1 – 4% С (например, в ФХ10 – приблизительно 1% С) и 65% Cr.

Каждая марка, среднеуглеродистого феррохрома может быть двух классов (А или Б) по содержанию фосфора. Класс А – 0,03%; Б – 0,05% Р.

Основан на восстановлении хрома и железа хромовой руды кремнием. Процесс может осуществляться с добавкой и без добавки извести в шихту (флюсовый и бесфлюсовый способ). При бесфлюсовом способе восстановление протекает по реакции:

½ FeO-Cr2O3+[Si]Fe-Si-Cr=[Cr+1/2Fe]+SiO2

По мере накопления SiO2 в шлаке процесс восстановления затрудняется. Для рафинирования сплава от кремния в печи создают рудный слой, для чего используют кусковую хромовую руду. Шлак этого способа содержит 27,35% Cr2O3. Кратность шлака 2,2 – 2,3. В шлаке и сплаве низкое содержание фосфора, так как отсутствует в шихте основной его источник – известь.

Флюсовый метод предусматривает введение в шихту извести. Уравнение суммарной реакции восстановления имеет вид:

½ Cr2O3+Si+2CaO=Cr+2CaO*SiO2.

Известь снижает активность SiO2 в шлаке и способствует увеличению степени восстановления хрома.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.