Для выплавки силикокальция используют открытые рудотермические печи мощностью 10 – 15 МВА с угольной футеровкой.

Ванна печи вращается со скоростью один оборот за 70 ч в секторе 20 – 25о. вращение ванны способствует разрушению карбидного «козла».

Шихта состоит из кварцита, углеродосодержащего восстановителя, извести и железной стружки (в шихте для выплавки СК10 и СК15).

Требования к кварциту и восстановителю аналогичны. В качестве восстановителя применяют коксик, древесный уголь и каменный уголь.

Известь должна быть свежеобоженной. Размер кусков извести 40 – 100 мм.

Стружка должна иметь размер кусков не более 50 мм.

В кварците и восстановителе долнр быть минимальное количество количество серы, из-за высокого сродства кальция к сере содержание ее в готовом сплаве может достигать 0,2%.

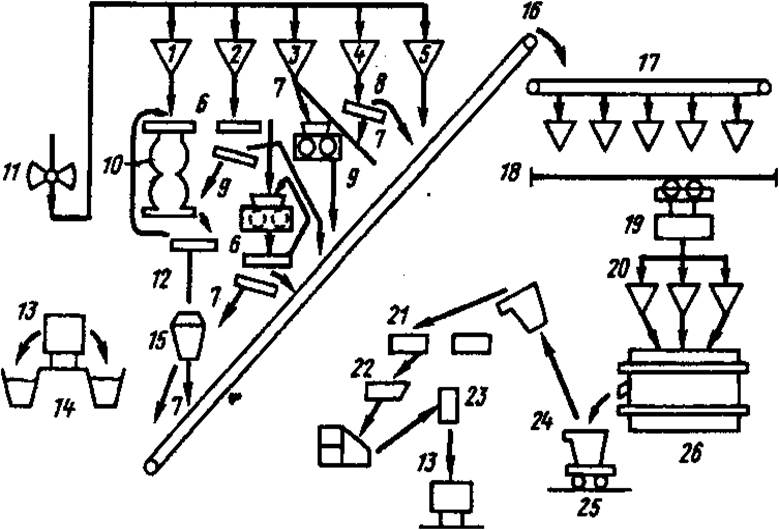

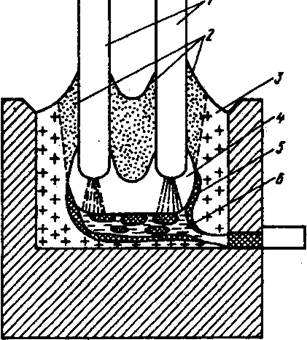

Строение ванны печи для производства силикокальция

1 – электроды

1 – электроды

2 – активная зона

3 – гарнисаж

4 – газовая полость

5 – карбидная чашка

6 – щель, заполенная жидкими продуктами плавки.

После тщательного удаления шлака сплав разливается в чугунные изложницы – поддоны. Силикокальций, полученный карботермическим методом, способен рассыпаться. Поэтому хранить его необходимо в герметичной таре, а обрабатывать в хорошо проветриваемых помещениях.

На производство 1т СКЗО расходуется 11,8 МВт*ч электроэнергии. Извлекается в сплав кальция 67%, а кремния —75 %.

29.03.2014

Производство силикокальция силикотермическим процессом.

Этот способ производства основан на восстановлений извести кремнием в электропечи. Он выгодно отличается от электрокарботермического отсутствием карбидообразования.

Сродство к кислороду у кремния меньше, чем у кальция. Однако в процессе восстановления образуется не элементарный кальций, а силицид кальция, что способствует резкому уменьшению активности кальция и протеканию восстановительной реакции в сторону образования сплава.

Ø Кальций из извести кремнием восстанавливается по реакциям:

Ø 4СаОтв + 5Siж = 2 (СаSi2)ж + 2СаО • Si02,

Ø ∆Goт = 147484-16,03 Т, Дж/моль;

Ø 4СаОтв + 3 Siж = 2(СаSi )ж + 2СаО • Si02

Ø ∆Goт = -81475 -14,53 Т, Дж/моль;

Ø 3(2СаО • Si02) + 5Si = 2 (CaSi2) + 4 (СаО • Si02),

Ø ∆Goт = 321437-102,2 Т, Дж/моль.

Равновесие этих реакции достигается при сравнительно низком содержании кальция в сплаве, поэтому силикотерическим методом выплавляют сплавы СК10, СК15 и СК20.

При изменении технологического режима и увеличении расхода электроэнергиии этим способом можно получить сплавы с 28 – 33% Са.

Шлаки этого способа производства преимущественно состоят из SiO2 и CaO.

Вязкость шлака снижает плавиковым шпатом CaF2.

в состав шихты входит известь, гранулированный ферросилиций ФС75 и плавиковый шпат.

При расчете шихты принимают использование кремния ферросилиция 85%, степень восстановления кальция 25% и потери сплава со шлаком 12%. Оптимально в шихте СаО/Si=0,9 – 1,1.

Для выплавки используют закрытую рафинировачную печь с трансформатором мощностью 3,5 МА*А.

Футеровка стен и подины выполняется из угольных блоков, а свод – из периклазохромитового кирпича.

Печь оборудована графитированными электродами, ванна вращается со скоростью 1 об/ч, процесс плавки периодический с полным проплавлением шихты продолжительность плавки – 2ч.

Нормальный ход процесса характеризуется устойчивой электрической нагрузкой на электродах, хорошей жидкоподвижностью продуктов плавки, шлак должен быть расположен над сплавом, содержанием кальция в сплаве 14 – 17%.

Повышенное содержание СаО в шихте приводит к получению богатого по кальцию сплава, плотность которого меньше плотности шлака.

Сплав сплывает из – под шлака, это приводит в увеличению потерь кальция и кремния в улет.

Перед окончанием плавки в печь задают металлические отходы, которые играют роль осадителя корольков сплава, запутавшихся в щлаке. Сплав и шлак выпускают в ковш, футерованный графитовой плиткой. Сплав разливают в чугунные изложницы – поддоны для получения слитков толщиной 100 мм. Шлак имеет состав, %: Si02 — 30...33; СаО — 63...68; MgO — 0,2...0,6; Al 2O3— 0,3...0,7; Р — 0,02...0,03; S — 0,О07...0,015; С — 0,4...0,7; корольки сплава — 2...5. Кратность -1, при остывании шлак рассыпается.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.