Формируется кислый шлак: : 47 – 49 % SiО2; 18 – 20 % МnО; 12,2 – 14 % СаО; 7 – 8 % А12О3; 2,9 – 3,1 % MgO.

Процесс производства непрерывный. Технология процесс аналогична технологии процесса ферромарганца. Различие по расходу электроэнергии 3800 – 5800.

Металлический марганец

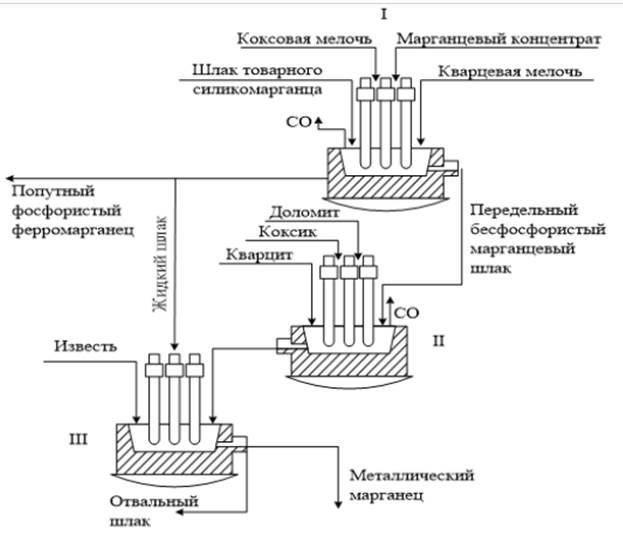

Технология производства металлического марганца основана на силикотермическом восстановлении MnO кремнием. Для получения требуемого состава , марганцевые руды подвергают дефосфорации. Технология включает 3 стадии:

1) Получение передельного малофосфористого шлака

2) Выплавка передельного силикомарганца

3) Получение металлического марганца.

Особенностью (недостаток) трехстадийной технологиии получения марганца состоит:

· В сравнительно низком сквозном полезном использовании марганца, не превышающем 50 – 52% от заданного

· в высоком удельном расходе электроэнергии, шихтовых материалов;

· сравнительно высокой себестоимости марганца.

Термодинамика процесса. : 2МnО + Si = 2Мn + SiO2

В реальных условиях образуются силикаты марганца, поэтому восстановление марганца можно представить следующим уравнением:

nMnO mSiO2 + [Si] = 2x [Mn] + (n - 2x)MnO·(m+ x) SiO2

введение оксида кальция улучшает термодинамические условия протекания процесса, сдвигая его в сторону более полного извлечения марганца и выхода металла. Для реакции 2МnОж + [Si] + 2СаОт = 2Мnж + 2СаО·SiO2(Т)

1 стадия – это получение малофосфористого шлака, который должен удовлетворять требованиям СТП – 144-5.13-82.

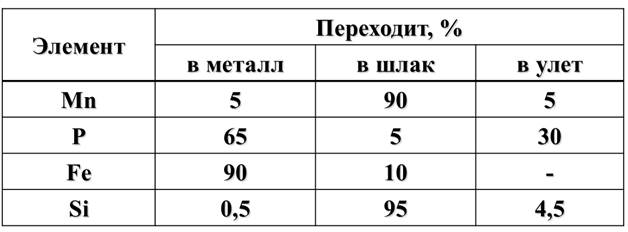

Получают его углеродовосстановительной плавкой, в шихту дают небольшое количество кокса обеспечивающего перевод в попутные металлы железа, фосфора и около 10% марганца. Шлак получают периодическим процессом в печах мощностью 5000 кВА с магнезитовой футеровкой (рафинировочные печи). Продолжительность плавки массой 10 тонн составляет 3 часа.

На плавку расходуется:

· 12,5 – 13 тонн марганцеворудного концентрата

· 0,85 – 1 тонн коксика

· 1,7 – 2,7 тонн отходов коксохимических заводов,

· 1т отвального шлака товарного силикомарганца (15 – 17% Mn; 46 – 48 % SiO2).

Высокое содержание SiO2 необходимо для полного разделения металла и шлака.

Полезное использование марганца составляет 90%. 5% уходит в металл и 5% уходит в улет.

Попутный металл: Мn 35 – 55; Fе 27 – 47; Si 0,1 – 0,27; Р 4 – 4,5; С 3,5 – 5,1.

Этот металл поставляется доменным цехам для получения специальных литейных чугунов, а также сталеплавильным цехам для выплавки сталей с повышенным содержанием фосфора с целью лучшей обрабатываемости.

2 стадия – выплавка передельного силикомарганца. Передельный силикомарганец марок MnC25, FeMnSi28 получают в ферросплавных печах мощностью 5 – 16,5 МВА непрерывным процессом путем совместного восстановления марганца и кремния.

Шихта состоит из передельного малофосфористого марганцевого шлака кварцита и коксика. В сплав переход 83,7% марганца и около 60% кремния. Сплав выпускают 6 раз в смену, по 3 выпуска в один и тот же ковш. Длительность выпуска 15 минут. Затем в ковше выдерживают в ковше 15 – 20 минут для снижения содержания углерода который всплывает в виде карбида кремния. Содержание углерода составляет 0,08 – 0,1% при концентрации кремния 27 – 29%. Кратность шлака составляет 0,8 – 1.

3 стадия – выплавка металлического марганца. Плавку ведут в открытых наклоняющи-ся ферросплавных печах мощностью 5000 кВА. Ванну печи футеруют магнезитовым кирпичом. В качестве исходных материалов применяют: жидкий малофосфористый марганцевый шлак; флюс – известь. Восстановитель – передельный дробленый или гранулированный силикомарганец.

Условно плавку делят на следующие периоды:

Заправка; 2) загрузка силикомарганца на подинину (1/3 от общей навески на плавку); 3) заливка жидкого шлака; 4) загрузка извести; 5) расплавление шихты; 6) загрузка оставшегося количества силикомарганца (2/3 навески); 7 полное расплавление; 8) продувка металла в печи воздухом для доводки его по кремнию.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.