Для обеспечения необходимой жесткости индуктора и постоянства межвитковых промежутков отдельные витки крепят к текстолитовым стойкам, расположенным симметрично вокруг индуктора. Такое крепление устраняет возможность сдвига и закорачивание витков индуктора при эксплуатации индукционной тигельной печи. После тщательного закрепления индуктор проверяют на надежность принудительного охлаждения проточной водой. Принудительное охлаждение витков водой необходимо вследствие интенсивной передачи тепла от расплавленного металла через стенку огнеупорной футеровки (тигель). Исправность индуктора контролируют путем гидравлического опрессовывания под давлением 4—5 ат.После гидравлического опрессовывания витки индуктора высушивают и обмазывают изоляционной массой.

Рекомендуются следующие составы изоляционной массы, опробованные в промышленности:

1. 50 % электрокорунда (марки К-230) + 50 % ZrО2 (обезжелезненного).

2. 70 % талька + 30 % бакелитового лака.

3. 65 % кварцевой муки или маршалита + 35 % алебастровой муки.

Изоляционную массу тщательно перемешивают и доводят до консистенции подвижного теста. Первую из указанных масс смешивают с гидролизованным этилсиликатом, вторую — с жидким бакелитовым лаком, третью с водой. Приготовленную изоляционную массу наносят на витки индуктора слоем толщиной 3—5 мм так, чтобы она заполнила пространства между витками. Нанесенная на индуктор масса должна затвердеть на воздухе в течение 16—20 ч. Поверхность изолированного индуктора должна быть ровной, гладкой и не иметь отдельно выступающих витков. Индуктор, покрытый затвердевшей изоляционной массой, сушат инфракрасными или обычными электрическими лампами в течение 24—36 ч до полного затвердения и высушивания изоляционной массы. Затвердевшую обмазку покрывают гидролизованным этилсиликатом или декстрином и наклеивают на нее один слой стеклоткани с последующим постепенным высушиванием до прочного сцепления стеклоткани с изоляционной массой. Стеклоткань предотвращает обивание и выкашивание изоляционной массы при набивке футеровки трамбовкой, а также создает электроизоляцию. Электроизоляцию из стеклоткани иногда усиливают листовым клингеритом и асбестом. Эти материалы применяют и без стеклоткани.

В приготовленный таким образом индуктор после набивки подины устанавливают и строго центрируют металлический выплавляемый шаблон, с помощью которого набивают стенки огнеупорного тигля. Форма и размеры тигля определяются размерами шаблона, индуктора и относительным расположением шаблона в индукторе. Прежде чем изготовить металлический шаблон, устанавливают его размеры и объем.

Полезный объем шаблона определяют по формуле

где G— масса металлической садки, кг; γ — плотность металла, кг/см3.

Размер его в зависимости от емкости определяют по формуле

![]() =0,5 ÷ 1, где d0— средний

диаметр, см; h—полезная высота рабочего пространства, см.

=0,5 ÷ 1, где d0— средний

диаметр, см; h—полезная высота рабочего пространства, см.

Средняя толщина стенок тигля определяется ориентировочно по следующей формуле:

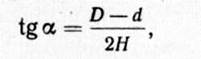

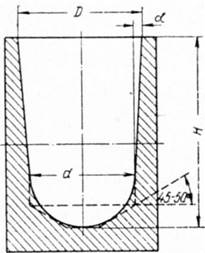

Металлический шаблон должен иметь форму усеченного конуса (рис. 31). Такая форма необходима для того, чтобы образовывать при набивке переменную толщину стенок футеровки (тигля) в соответствии с изменением гидростатического давления жидкого металла, возрастающего от поверхности зеркала металла ко дну тигля. Тангенс угла наклона образующего конуса с осью шаблона определяется по следующей формуле:

где D— максимальный внутренний диаметр конуса (верхний срез шаблона), см; d— минимальный внутренний диаметр (нижний срез шаблона), см; Н — высота шаблона, см.

Практически тангенс угла обычно колеблется в пределах от 0,05 до 0,2. Конусность шаблона составляет примерно 2—3 %. Сопряжение стенок и днища шаблона лучше делать либо сферическим, либо под углом 45—50°(как показано на рис. 31).

Рис. 31. Форма шаблона и образуемых набивных стенок тигля с переменным сечением

Шаблон может быть пустотелым, отлитым из чугуна со сферическим дном (толщина стенок 5—8 мм), или сварным из малоуглеродистой листовой стали (толщиной 3—5 мм). Поверхность шаблона и особенно стыки и сварные швы необходимо тщательно зачистить с помощью переносного вращающегося абразивного круга. Внешняя поверхность шаблона должна быть гладкой, ровной и не должна иметь выступов или острых углов, так как при набивке все неровности шаблона будут воспроизводиться на поверхности набитой футеровки после выплавления шаблона.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.