- ожидание ковша после разливки, t5. = 5 мин,

- слив шкала и установка на стенд, t6. = 10 мин,

- Неучтенные операции, t7.

=  = 15+5+3+56,1+5+10 = 10 мин.

= 15+5+3+56,1+5+10 = 10 мин.

Итого задолженность крана

Т = 15+5+3+56,1+5+10+10 = 105 мин.

Определяем необходимое количество кранов

Nр

=  = 1,55 шт.

= 1,55 шт.

Принимаем количество кранов разливочного участка равным

Nр = 2 шт.

2.7.3 Количество изложниц.

Металл в цехе разливают в изложницы развесом от 3,55 до 30 т. Следовательно, на одну плавку требуется от 1 до 8-х изложниц. В среднем на одну плавку требуется 4 изложницы. Количество плавок в цехе за сутки равно 17 плавок. Соответственно потребность цеха в изложницах за сутки равна

17×4 = 68 шт.

Время оборота изложниц равно 16 часов. Исходя из этого, определяем количество изложниц, необходимых для разливки выплавляемой стали в цехе

68×16/24 = 45 шт.

Количество изложниц, находящихся в запасе принимаем равным 5 шт.

Общее число изложниц в цехе равно

45 + 5 = 50 шт.

2.7.4 Расчёт количества шлаковых чаш.

При определении количества шлаковых чаш в цехе принимаем что, во-первых, замена чаш под печами производится после каждой плавки, независимо от степени заполнения её шлаком; во-вторых, чаши разливочного участка отправляются в шлаковое отделение после заполнения не более 80% их номинального объёма; в-третьих, предусматривается две резервные чаши. Исходя из этого, расчёт производим по следующей формуле,

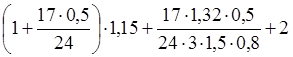

NЧ. =  ;

(2.78)

;

(2.78)

где NЧ. – количество шлаковых чаш, шт,

Z – количество печей в цехе, 1 шт,

N – количество выпусков по цеху в сутки, 17,

tоб. – продолжительность оборота чаш в шлаковое отделение, 0,5 ч,

Мш. – масса шлака в шлаковой чаше, 1,32 т,

![]() – плотность шлака, 3

т/м3,

– плотность шлака, 3

т/м3,

V – номинальный объём шлаковой чаши, 1,5 м3,

К – коэффициент учитывающий неравномерность работы печей, 1,15,

А – допустимая степень заполнения чаши, 80 %.

NЧ.

=  = 3,68 шт.

= 3,68 шт.

Принимаем количество шлаковых чаш равным

NЧ. = 4 шт.

2.8 Выбор основных электрических параметров

2.8.1 Выбор мощности трансформатора ДСП – 30

Максимальную мощность трансформатора можно определить по формуле [ ]

Sн = (go * Qпр.р.) / (cos j * K * tр), (2.79)

где go – вместимость печи, т;

Sн – номинальная мощность трансформатора, кВА;

cos j - средний коэффициент мощности печной установки, cos j = 0,70 – 0,90 (малые значения для крупных печей, большие – для малых печей). Принимаю cos j = 0,85;

Qпр.р. – практический расход энергии за период расплавления с учетом тепловых и электрических потерь печью на 1 т металла, кВт*ч/т. Принимаю Qпр.р.= 435 кВт*ч/т;

tр – время расплавления, ч. Принимаю tр = 0,916 ч.

К – коэффициент использования мощности трансформатора. Принимаю К= 0,85.

Sн = (30*435) / (0,85*0,85*0,916) = 19718 кВА

Принимаю по ряду номинальных мощностей электропечных трансформаторов ближайший стандартный трансформатор – ЭТЦН – 32000/35 – 71У3, Sн = 20 МВА, габариты – 7020*3200*4590 мм, масса – 76,9т.

[ ]

2.8.2 Определение вторичного напряжения

Высшую ступень вторичного линейного напряжения U2лв современных ДСП различной мощностью можно описать зависимостью типа

U2лв = К * Snн , (2.80)

где U2лв – высшая ступень вторичного линейного напряжения, В;

n = 0.33, К = 151 (методика Окорокова Н.В. и Еднерала Ф.П.).

U2лв = 151 * 200,33 = 407 В,

По ходу плавки вторичное напряжение необходимо снижать согласно энергетическому режиму. Низшая ступень вторичного напряжения определяется глубиной регулирования напряжения в виде соотношения

U2лв / U2лн = 2,8 (2.81)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.