n2 = 1 шт.

Объём бункеров для хранения силикомарганца.

а5 = 0,00593, P5 = 3 сут, Y5 = 2,5 т/м3.

A5 = 0,00593×17×30 = 3,02 т/сут,

V5

=  = 4,5 м3.

= 4,5 м3.

Необходимое количество бункеров с объёмом бункера Vб = 5 м3 определяем следующим образом

n3 = V5/Vб (2.72)

n3 = 4.5/5 = 0.9 шт.

Принимаем количество бункеров равным

n3 = 1 шт.

Объём бункеров для хранения плавикового шпата.

а6 = 0,00798, P6 = 3 сут, Y6 = 1,7 т/м3.

A6 = 0,00798×17×30 = 3.57 т/сут,

V6

=  = 7,8 м3.

= 7,8 м3.

Необходимое количество бункеров с объёмом бункера Vб = 5 м3 определяем следующим образом

n4 = V6/Vб (2.73)

n4 = 7,8/5 = 1,56 шт.

Принимаем количество бункеров равным

n4 = 2 шт.

Объём бункеров для хранения кокса.

а7 = 0,00063, P7 = 3 сут, Y7 = 0,5 т/м3.

A7 = 0,00063×17×30 = 0,32 т/сут,

V7

=  = 2,4 м3.

= 2,4 м3.

Необходимое количество бункеров с объёмом бункера Vб = 5 м3 определяем следующим образом

n5 = V7/Vб (2.74)

n5 = 2,4/5 = 0,48 шт.

Принимаем количество бункеров равным

n5 = 1 шт.

Суммарное количество бункеров для ферросплавов и шлакообразующих

N =  (2.75)

(2.75)

N = 1+1+1+2+1+2 = 8 шт.

2.7 Разливочный пролет

Предназначен для проведения следующих операций:

- приема сталеразливочного ковша из под ДСП.

- приема сталеразливочного ковша из под агрегата ковш-печь.

- разливки металла в изложницы, для получения слитков.

- слива шлака из сталеразливочного ковша в шлаковую чашу, после окончания разливки и подачи ковша на стенд очистки и подготовки ковша.

2.7.1 Расчет количества сталеразливочных ковшей.

Количество сталеразливочных ковшей (с учётом одного резервного и одного в капитальном ремонте) рассчитывается по формуле [ ]

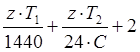

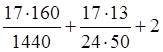

Nк =  , (2.76)

, (2.76)

где z = 17 – число плавок в цехе за сутки,

Т1 – задолженность ковша на одну плавку, мин,

Т2 – продолжительность холодного ремонта ковша, включая ломку футеровки её кладку и сушку, ч,

С – средняя стойкость рабочей футеровки (С=50 плавок).

Задолженность ковша на плавку (Т1) складывается из следующих операций

- ожидание выпуска плавки, t1. = 15 мин,

- выпуск плавки, t2. = 5 мин,

- измерение температуры металла в ковше, t3. = 3 мин,

- внепечная обработка металла , t4. = 56,1 мин,

- разливка, t5. = 30 мин,

- продувка пористой вставки, t5. = 5 мин,

- слив шкала из ковша и установка на стенд, t6. = 10 мин,

- очистка ковша и мелкий ремонт футеровки, в том числе шибера, t7. = 20 мин,

- подогрев ковша на плавку, в случае задержки выпуска плавки, t8. = =10 мин,

- установка шиберного затвора, t9. = 5 мин.

Задолженность одного ковша на плавку составляет

Т1 = 15+5+3+56,1+30+5+10+20+10+5 = 160 мин.

Продолжительность холодного ремонта занимает Т2 = 13 ч.

Nк

=  = 3,98 шт.

= 3,98 шт.

Принимаем количество сталеразливочных ковшей равным

Nк = 4 шт.

2.7.2 Расчёт количества разливочных кранов.

Количество кранов разливочного участка определяем по формуле

Nр =  ,

(2.77)

,

(2.77)

где z – количество плавок по цеху в сутки(z = 17 плавок),

Т – задолженность основных крановых операций, мин,

h – предельно допустимая нагрузка на кран(h = 0,8).

Задолженность крана на одну плавку Т складывается из продолжительности следующих операций

- ожидание выпуска плавки, t1. = 15 мин,

- выпуск стали в ковш, t2. = 5 мин,

- измерение температуры металла в ковше, t3. = 3 мин,

- внепечная обработка, с учётом времени передачи ковша на агрегат внепечной обработки и времени передачи ковша с агрегата внепечной обработки на разливочный участок, t4. = 56,1 мин,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.