После решения уравнения имеем Т2 = 8440 С, что меньше температуры применения шамота (tшам = 9000С).

2.4.3 Расчет диатомитового слоя

Т3 = Т2 – Qт.о. * d3 / l3 , (2.57)

где l3 – коэффициент теплопроводности диатомита молотого, Вт/мК;

l3 = 0,091 – 0,28 * 10-3 * (Т2 – Т3)/2, (2.58)

d3 – толщина диатомитового слоя. Принимаю толщину диатомитового слоя d3 = 0,05м.

Т3 = 844 – 2620,8*0,05 / (0,091+0,28*10-3 * [844 – Т3]/2), (2.59)

После решения уравнения имеем Т3 = 3190 С, что меньше температуры применения диатомита (tдиат = 5000 С).

2.4.4 Расчет толщины асбеста

Тн = Т3 - Qт.о.* d4 / l4 , (2.60) где l4 – коэффициент теплопроводности асбеста, Вт/мК;

l3 = 0,157 – 0,14 * 10-3 * (Т3 – Тн)/2, (2.61)

180 = 319 – 2620,8 * d4 / (0,157 + 0,14 * 10-3 [319 + 180]/2) , (2.62)

После решения уравнения имеем d4 = 10 мм.

2.4.5 Общая толщина подины

d = 125 + (3*115) + (2*65) + 50 + 10 =660 мм.

2.5 Печной пролет

Расчёт количества печей

NП.

= ,

(2.63)

,

(2.63)

где NП. – количество печей в цехе, шт (NП. = 1 шт), [ ]

QЦ. – годовая производительность цеха, т/год,

Т – средняя продолжительность плавки, ч,

Ф – фонд времени работы печи, сут/год,

М – масса одной плавки по жидкому металлу, 30 т,

В – выход годного по цеху, 91,24 %.

Т – складывается из следующих стадий.

Т = tзап. + tзав. + tраспл. + tок. + tвып., (2.64)

где tзап. – продолжительность заправки печи, 5 мин,

tзав. – продолжительность завалки шихты(завалка + подвалка), 7 мин,

tраспл. – продолжительность расплавления, 50 мин.

tо.п. – продолжительность окислительного периода, 20 мин.

tвып. – продолжительность выпуска плавки, 3 мин.

Таким образом, средняя продолжительность плавки составляет

Т = 5+7+50+20+3 = 85 мин = 1,41 ч .

Ф = 365 – Пк.р. – Пх.р. – Пг.р., (2.65)

где Пк.р., Пх.р., Пг.р. – соответственно суммарная продолжительность капитальных, холодных и горячих ремонтов в течение календарного года, сут.

Принимаем Пк.р. = 8 сут, Пх.р. = 10 сут, Пг.р. =15 сут, следовательно,

Ф = 365 – 8 – 10 – 15 = 332 сут.

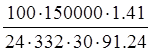

Определяем количество печей в цехе,

NП.

= = 0,97 шт.

= 0,97 шт.

Принимаем количество печей равным NП. = 1 шт.

Расчёт количества кранов печного пролета

NКР.

=  ;

(2.66)

;

(2.66)

где NКР. – количество мостовых кранов, шт,

N – количество плавок по цеху за сутки, 17 шт,

Ткр. – задолженность крана на одну плавку, мин,

К – коэффициент, учитывающий неравномерность работы печей, 1,1,

n - коэффициент использования крана, 0,7.

Ткр. складывается из затрат времени на выполнение следующих работ:

- заправка печи (t1 = 5 мин.),

- подъём одной завалочной бадьи и подача ее к печи (t2 = 5 мин.),

- загрузка печи ( t3 = 7 мин.),

- возврат бадьи ( t3 = 5 мин.),

- подача электродов, замена новыми ( t4 = 10 мин.),

- перепуск электродов ( t5 = 6 мин.)

- подача инструмента для ремонта ( t6 = 8 мин.)

- простои на планово – предупредительный ремонт и осмотр; мостовые краны при сдаче смены необходимо обдуть, смазать, проверить работу всех механизмов (20 мин. в смену т.е. в сутки составит 60 мин.). Планово – предупредительный ремонт 40 мин. ( t7 = 100/N).

где![]() N –

количество плавок в фактические сутки; t7 = 6 мин.

N –

количество плавок в фактические сутки; t7 = 6 мин.

Sti. = 52 мин.

Кроме того, краном выполняются трудно учитываемые работы такие, как уборка мусора, подача оборудования, извлечение из печи поломанных электродов, и др. Задолженность крана на эти работы принимается равной 10 % от Sti. .

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.