основного шлака = 3,2 т/м3, плотность стали 6,9 ¸ 7,2 т/м3.

VШЛ. = 0,262 м3.

2.2.10 Высота слоя шлака.

hШЛ. =  = 0,081

м. (11)

= 0,081

м. (11)

2.2.11 Высота от зеркала шлака до уровня порога рабочего окна.

h3= 30 мм.

2.2.12 Высота от уровня порога рабочего окна до верхнего уровня откосов.

h4 = 50 мм.

2.2.13 Глубина ванны от пода до верхнего уровня откосов.

HВ. = HМ. + hШЛ. + h3 + h4 , (12)

HВ. = 612,296 мм.

2.2.14 Диаметр плавильного пространства на уровне откосов.

ДПЛ. = ДМ. + 2×(hшл.+h3+h4), (13)

ДПЛ. = 2353 мм.

4.2.15 Высота стен (Hстен.- расстояние от уровня откосов до пят свода).

Hстен. = 0,4×ДПЛ. = 1082 мм. (14)

2.2.16 Стрела выпуклости свода.

hСТР. - расстояние от зеркала ванны до высшей центральной точки на внутренней поверхности свода считают высотой свода hСВ..

hСТР. = 0,13×ДПРОЛ. (15)

для сводов из термостойкого хромомагнезитового кирпича.

ДПРОЛ. = ДПЛ. + 1000 (16)

ДПРОЛ. = 3353 мм.

hСТР. = 435 мм.

2.2.17 Высота свода hСВ..

Должно соблюдаться соотношение :  =

0,3¸0,55,

=

0,3¸0,55,

hСВ. = 0,6×ДПЛ. = 1412 мм. (17)

2.2.18 Толщина свода.

dСВ. = hСВ.- hCТР. = 300 мм. (18)

2.2.19 Определение рационального профиля кладки боковых стен.

Цилиндро-конический кожух с внутренним наклонным профилем стен с углом наклона к вертикали в нижнем наиболее горячем поясе (угол a1= 25о), угол a2 = 20о, a3 = 15о.

1 – Кожух; 2 – Откосы; 3 – Разъём кожуха; 4 – Футеровка; 5 – Кольцевой желоб; 6 – Сводовое кольцо; 7 – Отверстие для электрода; 8 – Рабочее окно.

Рисунок 7 - Рациональный профиль кладки стен.

2.2.20 Рациональный внутренний профиль кладки боковых стен с переменными углами наклона по высоте.

h/ = 0,1×ДПЛ. = 235 мм. (19)

h// = 0,2×ДПЛ. = 235 мм. (20)

h/// = 0,35×ДПЛ. =235 мм. (21)

2.2.21 Внутренний диаметр печи на уровне пят свода.

ДПЯТ.СВ.= ДПЛ.

+ 2×![]() (22)

(22)

ДПЯТ.СВ. = 2870 мм

2.2.22 Толщина стен на уровне откосов m1 и на уровне пят свода m2.

Футеровка боковых стен выполнена двухслойной из арматурного и рабочего слоя.

m1 = 445 мм.

2.2.23 Внутренний диаметр кожуха печи на уровне откосов.

ДК.ОТК. = ДПЛ. + 2×m1 = 3243 мм. (23)

2.2.24 Внутренний диаметр кожуха печи на уровне пят свода.

ДК.ПЯТ.СВ. = ДПЯТ.СВ. + 2×m2 = 3760 мм. (24)

2.2.25 Размеры кожуха печи.

Выбираем кожух

цилиндроконической формы. Угол наклона к вертикали конической части кожуха.![]() g = 15о. Коническая часть

кожуха (hК.) начинается от верхнего уровня

откосов и составляет

g = 15о. Коническая часть

кожуха (hК.) начинается от верхнего уровня

откосов и составляет

hК. = 0,4×Hстен. = 0,4×1080 = 432 мм.

2.2.26 Толщина подины bП.

bП. ![]() HМ. = 451мм.

(25)

HМ. = 451мм.

(25)

2.2.27 Высота подины HПОД.

HПОД. = HВ. + bП. = 1064 мм. (26)

2.2.28 Диаметр распада электродов (dЭ.).

Характеризует расположение электрических дуг в рабочем пространстве печи. Расположение электрических дуг по отношению к боковой стенке определяется величиной отношения;

![]() 0,35

0,35

Для сближения дуг над зеркалом металла электроды наклоняют на угол 6-8о.

dЭ.= 0,3×ДПЛ.= 705 мм. (27)

2.2.29 Размеры рабочего окна. Ширина рабочего окна,

A = 0,3×ДПЛ. = 705 мм. (28)

В = 0,8×А = 564 мм. (29)

Рисунок 8 – Эскиз дуговой сталеплавильной печи.

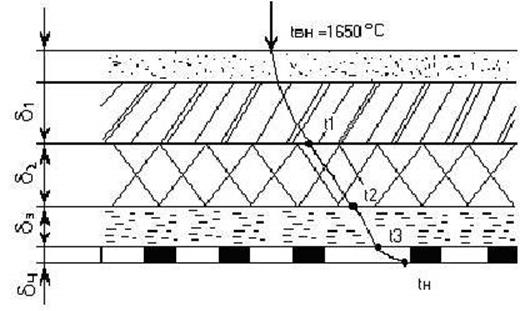

2.3 Тепловой расчёт футеровки электропечи.

Тепловой поток проходящий через плоскую стенку.

Рисунок 9 - Тепловой поток проходящий через подину печи.

QТЕПЛО

ОТДАЧИ. = ![]() Т.О×(tН.-tА.)×F×

Т.О×(tН.-tА.)×F×![]() (30)

(30)

так как tН.- наружная температура const, то

QТ.О. = QТ.П.

QТ.П. =  , (31)

, (31)

где l - коэффициент теплопроводности, Вт/м оС,

d - толщина стенки, м,

aТ.О.- коэффициент теплоотдачи конвекцией, Вт/м2× оС,

tВН. - температура внутренней поверхности ( t – процесса).

Принимаем aО = 0,7 (10 + 0,06×tН.)

где tН. = 180 оС, тогда aО = 14,56 Вт/м2× оС

для подины,

QТ.П. = aО.×(tВН.-tА.)×F×![]() = l/d×(tВН.-tН.)×F×

= l/d×(tВН.-tН.)×F×![]() (32)

(32)

преобразуя уравнение (32) получим,

tВН.-tН. =  ,

(33)

,

(33)

Для многослойной стенки,

tn. = tn-1 -  , (34)

, (34)

Таблица 2 - Теплофизические характеристики некоторых огнеупорных и изоляционных материалов.

Материал |

Коэффициент теплопровод-ности( |

Удельная теплопровод-ность (СР), Вт/кг0С |

Кажущаяся плотность( кг/м3 |

Температура применения, оС |

|

Шамот класса А |

0,88+0,23.10-3.tср |

865+0,21.t |

1800 – 1900 |

1350 |

|

Магнезит |

6,28-2,7.10-3.tср |

1-50+0,145.t |

2600 – 2800 |

1580 |

|

Шамотная крупка |

0,28+0,2.10-3tср |

850 |

600 |

900 |

|

Асбестовый картон |

0,157+0,14.10-3.tср |

835 |

1000 – 1250 |

500 |

2.3.1 Магнезитовый слой.

t1

= tВН. -  ,

(35)

,

(35)

где l1 - коэффициент теплопроводности магнезита, Вт/м оС,

d1 - толщина магнезитового слоя, принимаем d1=0,355м (2 слоя магнезитового кирпича “на ребро” (2 115=230мм) и магнезитовая набивка толщиной 115мм).

t1= , решая данное уравнение получим,

, решая данное уравнение получим,

t1 = 12550C, d1 = 0,345 м.

2.3.2 Слой шамота.

t2 = t1 - QТ.О.×d2/l2 (36)

где l2 - коэффициент теплопроводности шамота, Вт/м оС,

d2 - толщина шамотного слоя, принимаем d2 = 0,195 м(3 слоя легковесного шамота, положенного “на плашку”(3 65=195 мм)).

t2= , отсюда определяем t2,

, отсюда определяем t2,

t2 = 8000C, d2 = 0,195 м.

2.3.3 Слой шамотной крупки.

t3 = t2 - QТ.О.×d3/l3 (37)

где l3 - коэффициент теплопроводности шамотной крупки, Вт/м оС,

d3 - толщина слоя шамотной крупки, принимаем d3 = 0,06 м.

t3 = , определяем t3,

, определяем t3,

t3 = 4100C, d3 = 0,06 м.

2.3.4 Слой асбеста.

tн. = t3 - QТ.О.×d4/l4 , (38)

где l4 - коэффициент теплопроводности асбеста, Вт/м оС,

d3 - толщина слоя шамотной крупки, принимаем d3 = 0,02 м.

tн = , определяем tн ,

, определяем tн ,

tн = 1450C, d4 = 0,02 м.

2.3.5 Общая толщина подины составляет.

dПОДИНА. = d1 + d2 + d3 + d4; (39)

dПОДИНА. = 345+195+60+20 = 620 мм.

2.4 Расчёт мощности трансформатора и электрических параметров ДСП.

2.4.1 Выбор мощности трансформатора.

SH= ,

(40)

,

(40)

где g0 – ёмкость печи, 6 т,

QПР.Р – практический расход электроэнергии за период расплавления, с учётом тепловых и электрических потерь печью на 1 т металла, 410 кВт×час/т,

SH – номинальная мощность трансформатора, кВА,

cosj - средний коэффициент мощности печной установки, 0,9,

К – коэффициент использования мощности трансформатора, 0,9,

tР – время расплавления, 82/60

SH = = 5111кВА

= 5111кВА

Принимаем мощность трансформатора

SН = 6 МВА.

2.4.2 Определение вторичного напряжения.

U2Л.В = К×SHn, (41)

где U2Л.В – высшая ступень вторичного линейного напряжения, В,

SH – номинальная мощность трансформатора, кВА.

При n=0,33 (методика Л.Е.Никольского) К=180

U2Л.В = 250 50,25 = 325 В

По ходу плавки вторичное напряжение снижается согласно энергетическому режиму. Низшая ступень вторичного напряжения определяется глубиной регулирования напряжения.

U2Л.В/ U2Л.Н=3, (42)

U2Л.Н = 370/3 = 108 В

2.4.3 Определение ступеней вторичного напряжения.

Количество ступеней трансформатора составляет 6. Разница между ступенями напряжения

DU= ,

(43)

,

(43)

где n – количество ступеней напряжения.

DU= (325–108)/6 = 36В.

2.4.4 Определение величины силы номинального линейного тока.

I2Л.Н= ,

(44)

,

(44)

I2Л.Н = = 10650 А.

= 10650 А.

2.4.5 Определение диаметра электрода по допустимой плотности тока.

dЭЛ= ,

(45)

,

(45)

где Di – плотность тока, 23 А/см2,

I2Л.Н – номинальная сила тока в электроде, А.

dЭЛ = = 24.2см = 242 мм.

= 24.2см = 242 мм.

Выбираем стандартный диаметр электрода dЭЛ.= 250 мм.

2.5 Расчёт элементов короткой сети.

2.5.1 Количество шин, составляющих пакет.

FН=![]() (46)

(46)

где IР – рабочий ток, А,

DiH – плотность тока, 1,5 А/мм2,

FH – сечение неподвижной части короткой сети, мм2.

FH = = 5130 мм2,

= 5130 мм2,

nШИН=![]() ,

(47)

,

(47)

где nШ – количество шин, шт,

FШ – сечение шины, 2400 мм2.

nШ = = 2,14

= 2,14

Таким образом принимаем количество шин,

nШ = 3 шт.

2.5.2 Гибкий участок. Кабель типа МГЭ – 500.

FГ =![]() ,

(48)

,

(48)

где DI – плотность тока в медном водоохлаждаемом кабеле 4,5 А/мм2,

FГ = 7700/4,5 = 1711 мм2

Количество гибких кабелей равно

nК =![]() ,

(49)

,

(49)

где FК – сечение гибкого кабеля, мм2

nК =![]() = 3,42

= 3,42

Принимаем количество гибких кабелей nК = 4.

2.5.3 Токоподвод к электроду.

Выбор токоподвода к электроду следующий

Fт.п.= ,

(50)

,

(50)

где Fт.п. – сечение токоподвода, мм2,

![]() –

допускаемая плотность тока в медных водоохлаждаемых трубах, А/мм2.

–

допускаемая плотность тока в медных водоохлаждаемых трубах, А/мм2.

![]() = 4 А/мм2.

= 4 А/мм2.

Fт.п.= = 1925 мм2

= 1925 мм2

Выбираем размеры токоподводящих труб

Dвн./Dвнут. = 60/40, где Dвн., Dвнут. – соответственно внешний и внутренний диаметры трубы, мм.

Fтр. =  ,

(51)

,

(51)

где Fтр. – сечение трубы, мм2.

Fтр. =  = 1570 мм2

= 1570 мм2

Количество токоподводящих труб равно

nт.п.= Fт.п./ Fтр., (52)

где nт.п. – количество водоохлаждаемых труб подводящих ток к электроду, шт

nт.п.= 1925/1570 = 1,23 шт.

nт.п.= 2 шт.

2.6 Механическое оборудование печи.

2.6.1 Конструкция кожуха и сводового кольца.

Кожух (каркас) печи служит для поддержания огнеупорной футеровки и крепления различных механизмов. Кожух печи изготовлен сварным из листовой стали марки Ст3 (толщина листа 10-15 мм) и усилен вертикальными и горизонтальными ребрами жесткости, с горизонтальным разъемом между верхней конической секцией и днищем. Разъем предназначен для облегчения ремонта футеровки. К верхней части каркаса печи приварено литое кольцо желобчатого типа, которое одновременно играет роль жесткой конструкции и служит песочным затвором печи. Подобная конструкция каркаса печи позволяет передавать нагрузку от силы тяжести свода не на кирпичные стены, а на металлический кожух.

Для рабочего окна и сливного отверстия (желоба) в кожухе печи предусмотрено два выреза, которые для усиления кожуха обрамлены сварными или литыми рамами. Нижняя часть рабочего окна выполнена в виде литого или сварного металлического порога, который футерован магнезитовым кирпичом и в процессе работы подваривают заправочным магнезитовым порошком или дробленным обоженным доломитом. Рабочее окно предназначено для обработки ванны, обслуживания рабочего пространства ДСП в процессе плавки. Оно состоит из коробки охлаждения (арка), заслонки и механизма перемещения заслонки. К нижней части кожуха приварен кольцевой брус, которым кожух опирается на тумбу с опорными роликами. Тумбы установлены на раме двусторонней люльки, опирающейся

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.