Основное конструктивное решение многошииндельного токарного автомата, вид и качество соответствующих приспособлений для инструмента определяют экономичность станка.

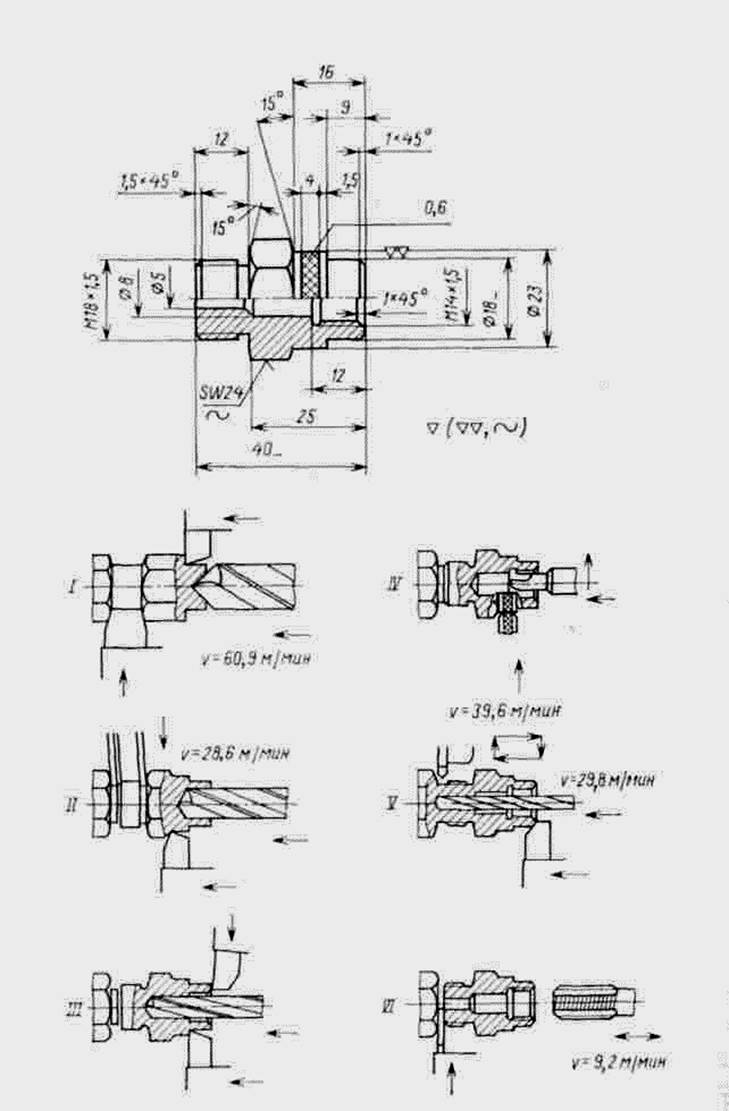

Для обработки любой детали требуется определенная оснастка. Распределение инструментальных приспособлений между позициями шпинделя может быть различным. После оснащения серийно изготовленного многошпиндельного токарного автомата инструментальными приспособлениями получают специальный станок большой производительности. Исходя из материала и геометрии заготовки и готовой детали, составляют операционную карту (с учетом заранее данных и выбранных автоматов). В ней указывают последовательность операций, распределение отдельных технологических переходов по позициям шпинделей и используемые инструменты (рис. 3.53). Для составления операционных карт необходимо знать принцип работы станка, вид возможных инструментальных приспособлений и их положение относительно шпинделя изделия. При одновременном использовании нескольких приспособлений следует обращать внимание на удобство их взаимного расположения. Применение специальных приспособлений не должно нарушать ритм работы автомата.

Инструментальные оснастки прутковых и патронных автоматов отличаются только устройством зажимных приспособлений, поэтому описанные здесь приспособления используют на станках обоих видов. Наиболее часто встречающиеся технологические процессы показаны в табл. 3.9.

Более подробное описание дано в последующих разделах.

Кинематика многошпиндельного токарного автомата с вращающимися заготовками делает возможным проведение основных видов обработки — продольного и поперечного точения (см. табл. 3.9, поз. 1).

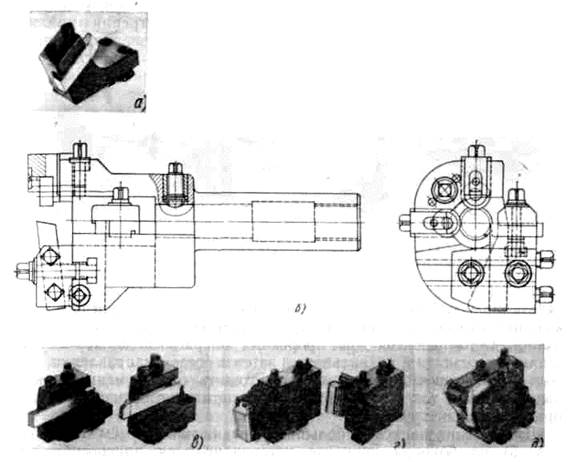

Для продольного точения используются приспособления для крепления инструмента (резцедержатели), которые закрепляются непосредственно на продольном суппорте (рис. 3.54, а). Благодаря радиальному перемещению резца в базирующей детали можно установить желаемый диаметр обточки. При работе на тяжелых режимах продольного точения резец часто устанавливают по касательной к обтачиваемой детали (рис. 3.54, б).

Для осуществления поперечного точения, подрезки и снятия фаски резцедержатели закрепляются на боковом суппорте (рис. 3.54, в). Установку резца регулируют с помощью клиньев, так что после каждой перезаточки можно установить максимальную высоту обточки. В радиальном направлении она регулируется путем передвижения токарного резца в его гнезде и перестановки бокового суппорта.

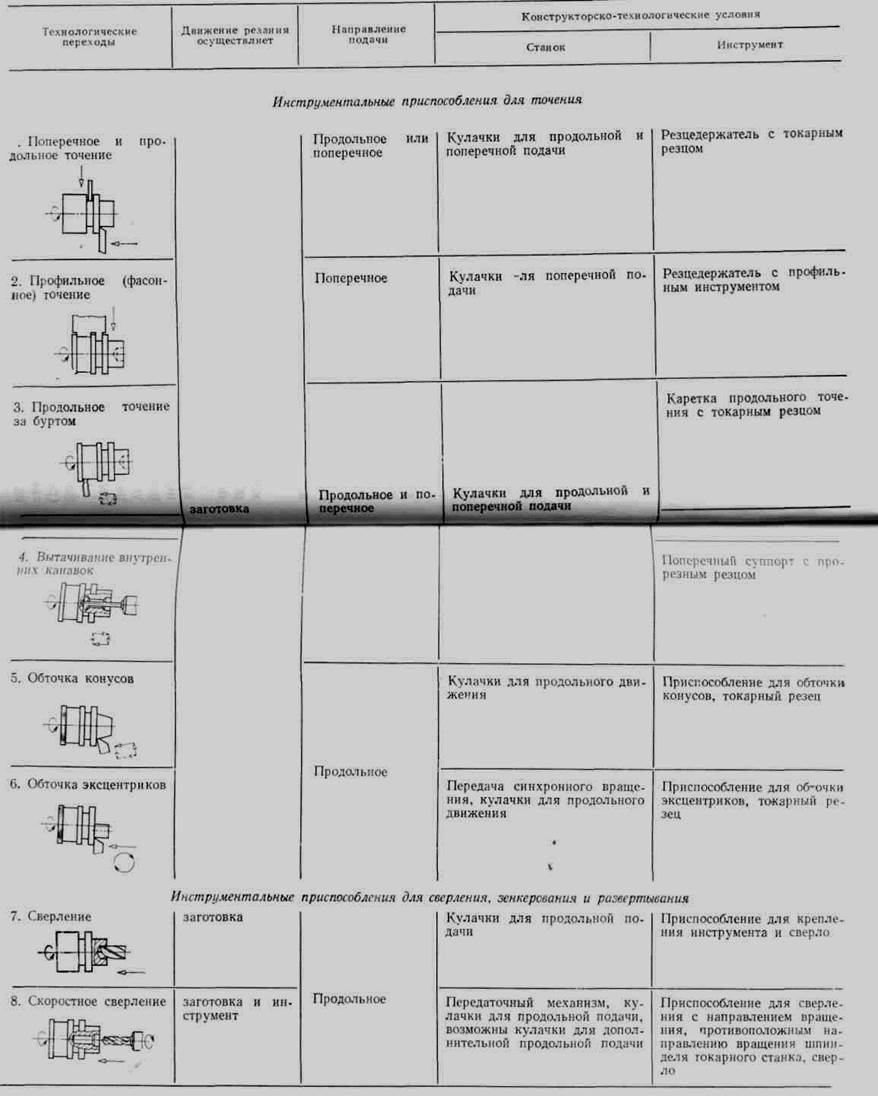

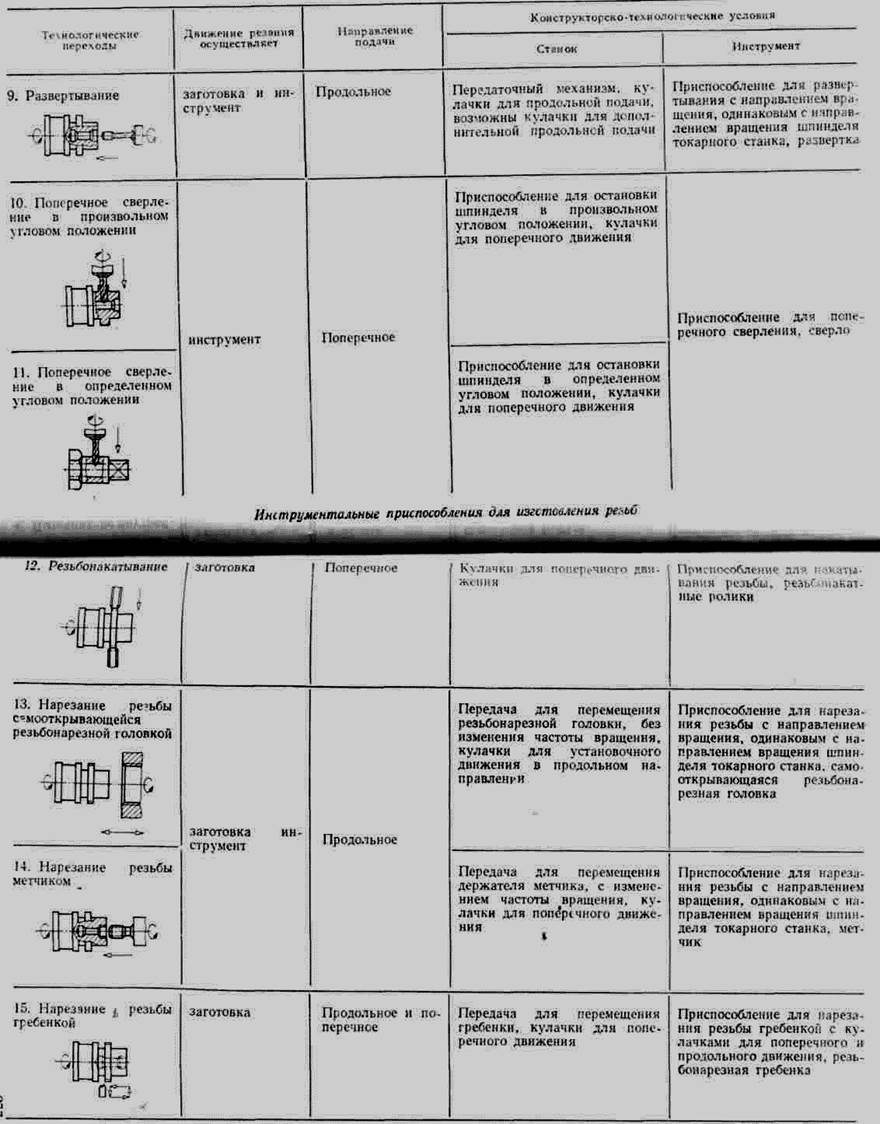

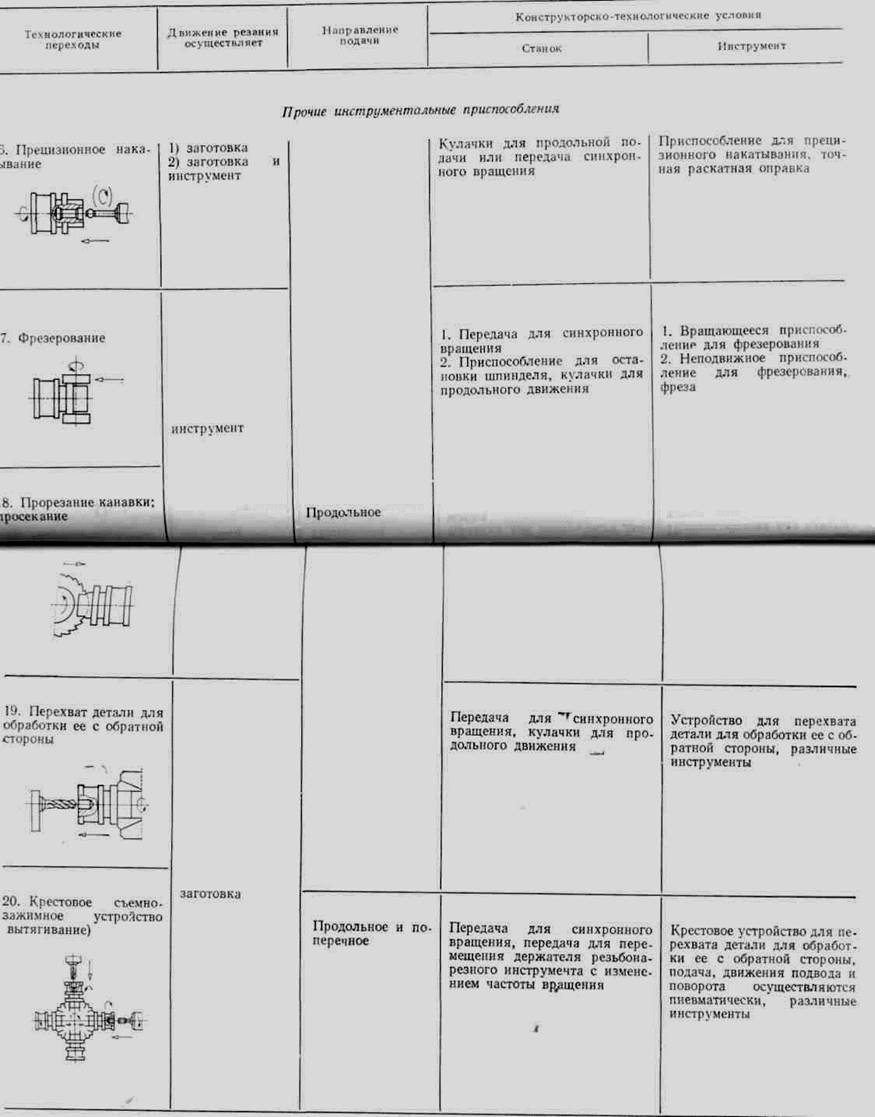

Таблица 3.9.

Классификация важнейших технологических процессов (переходов) на многошпиндельных токарных автоматах с указанием технологических условий

Продолжение табл. 3.9

Продолжение табл. 3.9

Рис. 3.53. Карта наладки изготовления резьбового соединения на шестишпиндельном прутковом автомате. Материал 9S20K, скорость резания vmax= 60,9 м/мин, частота вращения шпинделя п = 700 мин-1, штучное время 0,2 мин

Для сокращения подготовительно-заключительного и вспомогательного времени все чаще используют предварительно настраиваемые инструменты. Так как предварительная настройка осуществляется вне станка, то этим значительно сокращается время простоя автомата.

Рис. 3.54. Резцедержатели:а — для радиальных резцов; б — для фасонных тангенциальных резцов; в — для токарных резцов на боковых суппортах; г — для фасонных резцов с плоским профилем; д — для фасонных резцов с круглым профилем

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.