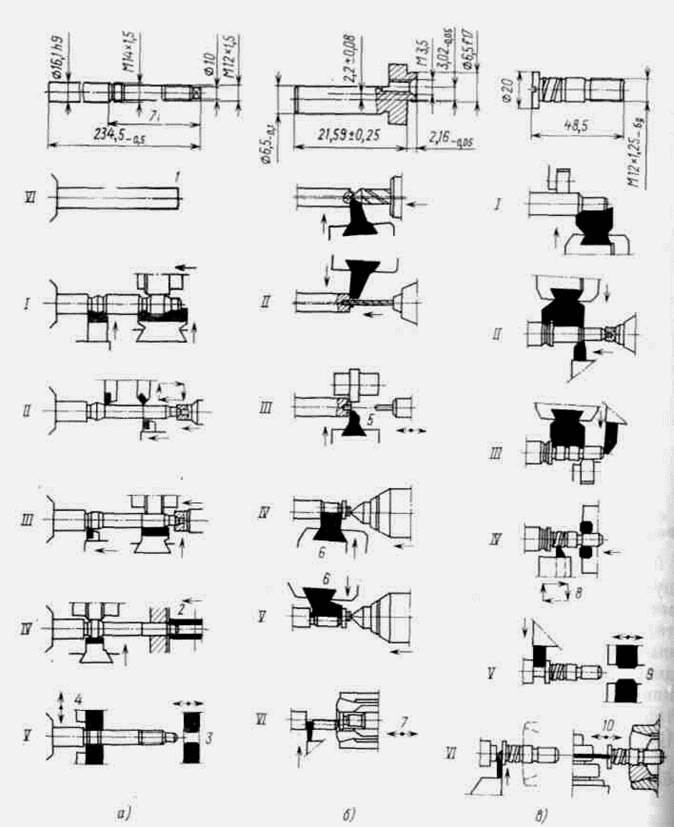

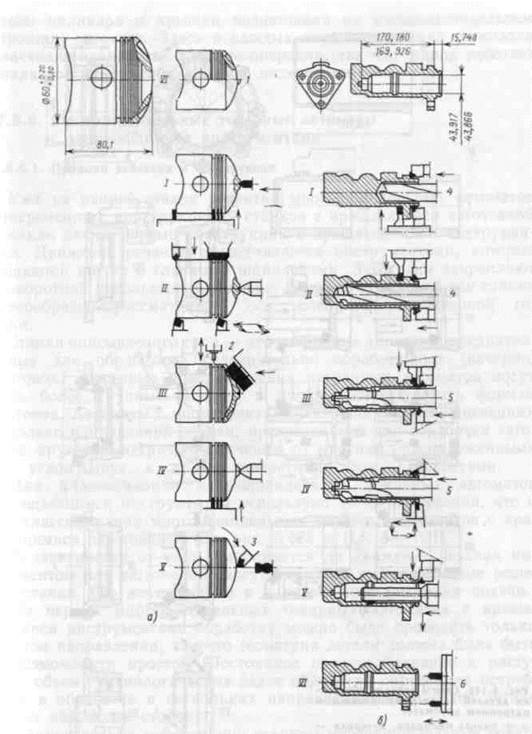

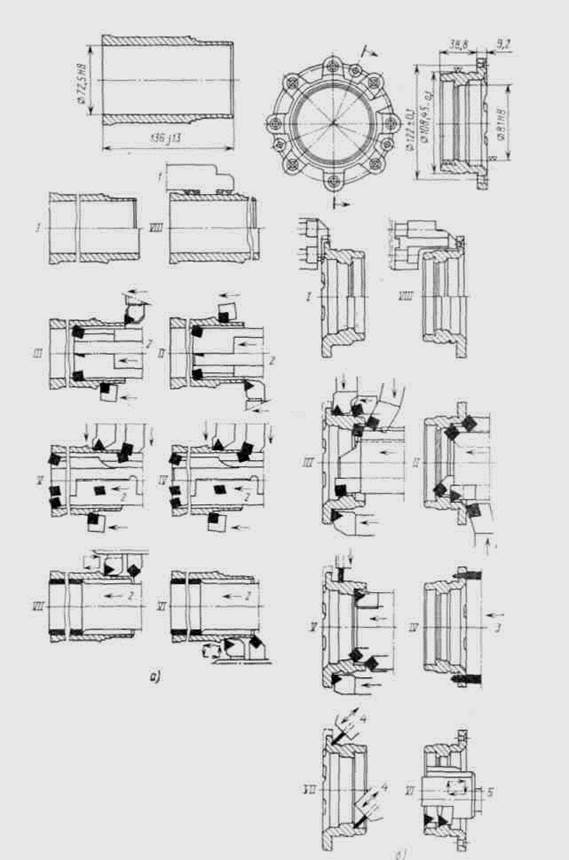

Типичные случаи обработки на шестишпиндельных токарных автоматах показаны на рис. 3.56. При изготовлении штоков амортизаторов (рис. 3.56, а) отрезки прутка подаются через отверстие шпинделя. Станок оснащен дополнительными приспособлениями, и окончательную обработку заготовки можно осуществить за две Установки в каждой из шести позиций шпинделя. Эксцентриковый вал (рис. 3.56, б) и винт (рис. 3.56, в) можно изготовить за одну Установку, используя при отрезке перехватное устройство. Рабочие переходы, необходимые для изготовления поршня и главного тормозного цилиндра на шестишпиндельных токарных автоматах, показаны на рис. 3.57. На рис. 3.58 приведены примеры изготовления гильзы цилиндра и крышки подшипника на восьмишпиндельном патронном автомате. Здесь в каждых двух положениях шпинделя происходят одинаковые рабочие операции, так что станок работает с наладкой по способу двойной индексации.

Рис. 3.56. Схемы наладок на шестишпиндельных прутковых автоматах:

а — шток амортизатора (первая установка), материал С45, скорость резания 86 м/мин, штучное время 8,2 с; б — эксцентриковый (кривошипный) вал обрабатывается за одну установку материал 9SMnPb23, скорость резания 63 м/мин, штучное время 15,1 с; в — винт, обрабатывается за одну установку, материал 40CrNi6, скорость резания максимально 32 м/мин, штучное время 15,5 с; 1 — магазинный загрузочный механизм; 2 — вращающееся фрезерное устройство; 3 — резьбонакатное приспособление с накатной головкой; 4 — резьбонакатный инструмент бокового суппорта, заготовка обрабатывается окончательно за вторую установку; 5 — калибровочный инструмент; 6 — приспособление для обточки эксцентриков; 7 — съемное перехватное приспособление; 8 — приспособление для нарезания резьбы гребенкой, используемое для изготовления смазочной канавки; 9 — резьбонакатное устройство накатной роликовой головки; 10 — фрезерное устройство для фрезерования шлица с задней стороны заготовки после отрезки, работающее в сочетании со съемным перехватным устройством.

Рис. 3.57. Схемы наладок обработки деталей на шестишпиндельных патронных автоматах: а – поршень, материал — алюминиево-кремниевый сплав, максимальная скорость резания -95 м/мин, штучное время 16 с; б — главный тормозной цилиндр, материал — серый чугун, скорость резания максимально 115 м/мин, штучное время 80,9 с; 1 — автоматическая загрузка и снятие с помощью магазинного загрузочного механизма; 2 — фрезерование и поперечное сверление (шпиндель останавливается в определенном положении и после первой фазы поворачивается на 180°), 3 — торцовое копирование (плоское) — двухкоординатное копирование Днища поршня; 4 — сверление в сплошном материале сверлами, оснащенными твердым сплавом, с внутренней подачей охлаждающей жидкости; 5 — приспособление для дополнительного сверления с независимой подачей; 6 — пневматическая многошпиндельная сверлильная головка (обработка в позиции смены перед сменой заготовки), шпиндель останавливается заданном угловом положении.

|

Рис. 3.58. Схемы наладок обработки деталей на восьмишпиндельном патронном автомате: а— гильза цилиндра, материал — серый чугун, максимальная скорость резания 74 м/нин, время изготовления двух деталей 32,9 с; б — крышка подшипника, материал 6TS35, максимальная скорость резания 104 м/мин, штучное время 37,8 с; 1 — автоматическая загрузка и снятие детали с помощью двойного загрузочного магазинного механизма; 2 — независимое гидравлическое приспособление подачи, станок работает как сдвоенный совмещенный из двух четырехшпигдельных, т. е. по схеме двойной индексации; 3 — многошпиндельная сверлильная головка (для 11 отверстий); шпиндель останавливается в определенном положении; 4 — прорезной суппорт; 5 — внутренний расточной суппорт; станок работает как сдвоенный из двухчетырехшпнндельных автоматов, т. е. по схеме наладки с двойной индексацией.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.