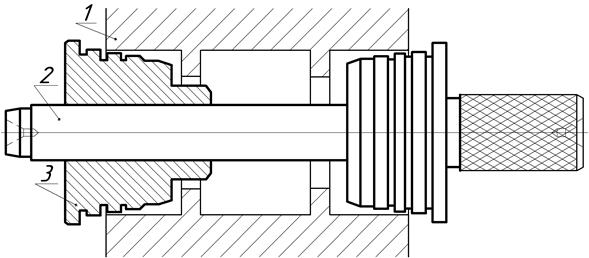

2. Установка на цилиндрические отверстия осуществляется на оправки или пальцы, которые могут быть цилиндрическими гладкими или коническими гладкими. Использование цилиндрических оправок приводит к возникновению погрешности измерения из-за радиального зазора между базовым отверстием и оправкой (см. п. 3.2, рис. 3.3). Если изделие имеет одно длинное отверстие или два соосных отверстия различных диаметров, то может быть применена разбивка допуска на интервалы. На рис. 4.4 показана оправка, имеющая два посадочных конца, каждый из которых разделен на несколько поясков различных диаметров. При измерениях используют пояски, обеспечивающие установку с минимальным зазором. Это приводит к снижению погрешности измерения, вызываемой зазором между отверстием и оправкой. Интервалы между диаметрами ступенек принимают не менее 0,007 мм.

|

а

|

|

б

|

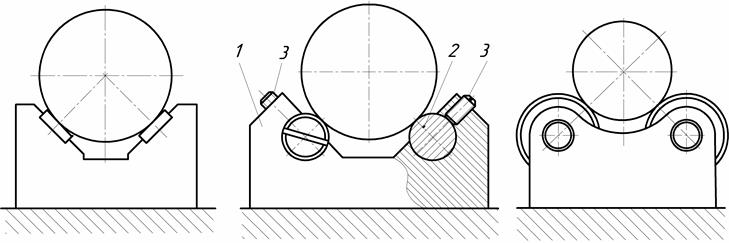

Рис. 4.2. Призмы с выборкой а б в

Рис. 4.3. Призмы повышенной износоустойчивости:

1 – корпус, 2 – вставка, 3 – винты

Рис. 4.4. Ступенчатая оправка с втулкой:

1 – изделие; 2 – оправка; 3 – втулка

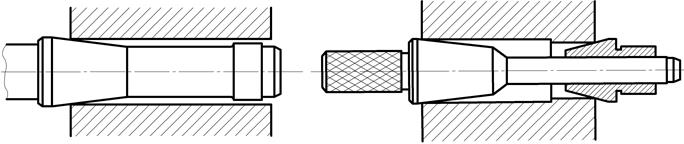

Чтобы уменьшить или исключить полностью влияние зазоров, используют конические оправки (см. п. 3.2, рис. 3.4). При значительной длине базового отверстия по отношению к его диаметру для повышении точности центрирования может быть использована комбинированная оправка, имеющая с одной стороны центрирующий конус, а с другой – цилиндрический поясок (рис. 4.5,а). Погрешность, вызываемая перекосом, на такой оправке в два раза меньше, чем на гладкой цилиндрической. Уменьшения перекоса и повышения точности можно добиться применением сборной оправки с двумя конусами (рис. 4.5,б).

а б

Рис. 4.5. Оправки для изделий со значительной длиной базового отверстия:

а – комбинированная; б – сборная коническая

Во многих случаях используют разжимные оправки, обеспечивающие самоцентрирование. В качестве разжимных элементов используют шарики (рис. 4.4), разрезные втулки, цанги, тарельчатые пружины, а для более точного центрирования – пневматические втулки и оправки, устройства с гидропластом, гофрированными втулками и др.

Исключить влияния зазоров на точность измерений можно, используя и другой принцип. Он заключается в том, что в момент измерения обеспечивается непрерывный гарантированный контакт цилиндрических образующих базовой поверхности контролируемого изделия и контрольной оправки (или втулки). Для этого применяют подпружиненные шарики (см. рис. 3.5, 4.20, 4.22, 4.27) и сухари (рис. 4.5, 4.30).

Рис. 4.4. Использование шариков как разжимных элементов для

обеспечения самоцентрирования

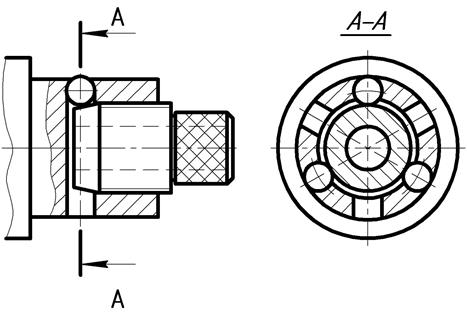

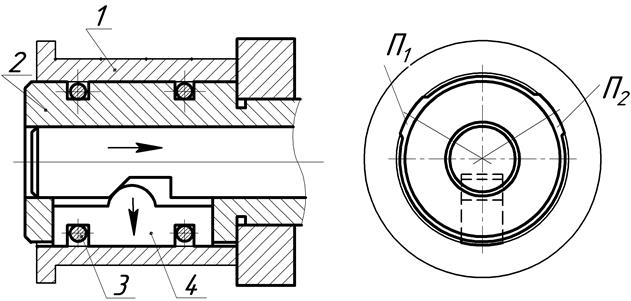

Использование сухарей (рис. 4.5) обеспечивают более надежную работу КИП, особенно в тех случаях, когда базовая поверхность имеет невысокую твердость (цветные металлы и их сплавы и др.). Сухарь 4 имеет большую контактную поверхность, и не оставляет вмятин на поверхности. От выпадения сухарь предохраняется спиральными пружинами 3, размещенными в кольцевых выточках. Усилие разжима создается гайкой, эксцентриком или пневматическим цилиндром. Продольные пояски П1 и П2 фактически являются обратной призмой. Они облегчают установку и снятие изделия.

Рис. 4.5. Оправка с подпружиненным сухарем:

1 – контролируемое изделие; 2 – оправка; 3 – пружина; 4 – сухарь

Кроме перечисленных схем установки, в контрольных приспособлениях встречаются также различные сочетания поверхностей в качестве установочных баз (например, плоскость и наружная цилиндрическая поверхность, плоскость и отверстие и др.).

Важным фактором является высокая износостойкость установочных элементов, которые часто изготавливаются из твердого сплава ВК8, Т15К6 или армируются им.

Зажимные устройства

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.