Погрешность закрепления изделия на оправке с помощью гайки можно считать равной нулю, т.к. усилие закрепления сравнительно мало и перпендикулярно направлению измерения:

![]() .

.

По той же причине

![]() .

.

Погрешность оправки будет непосредственно влиять на погрешность измерений. Это влияние связано с радиальным биением посадочной шейки оправки относительно центровых отверстий, оно полностью переносится на результаты измерений. Погрешность оправки принимаем равной допуску радиального биения согласно чертежу оправки (рис. 3.2):

![]() мкм.

мкм.

Вторая составляющая погрешности оправки, связанная с отклонением от перпендикулярности торцевой поверхности буртика относительно посадочной шейки (рис. 3.2), вызывает перекос контролируемого диска. Однако малая величина допуска перпендикулярности, равная 0,01 мм, практически сводит к нулю значение такой погрешности на результаты измерений.

Погрешности изготовления центрового прибора следует найти из его паспорта. Если такой прибор спроектирован, то соответствующую погрешность берут из технических требований. Будем считать:

![]() мкм.

мкм.

Настройка прибора по эталону или установочным мерам не производится, поэтому имеем:

![]() .

.

КИП не имеет передаточных устройств:

![]() .

.

Для измерений воспользуемся головкой рычажно-зубчатой 2ИГ (ГОСТ 18833-75) с ценой деления 2 мкм [18, 28], для которой:

![]() мкм.

мкм.

Погрешность, связанную с методикой проведения измерений, будем считать равной

![]() мкм.

мкм.

Суммарную погрешность КИП определим по формуле (3.3) с учетом (3.4, 3.5):

![]()

![]() мкм.

мкм.

Полученный результат значительно превышает допустимую величину погрешности, равную 9 мкм. Очевидно, что использование рассмотренного варианта КИП для контроля радиального биения диска (рис. 3.1) не допустимо. Следует заметить, что можно применить такое КИП в других случаях, например, если допуск радиального биения равен 160 мкм, тогда

![]() мкм.

мкм.

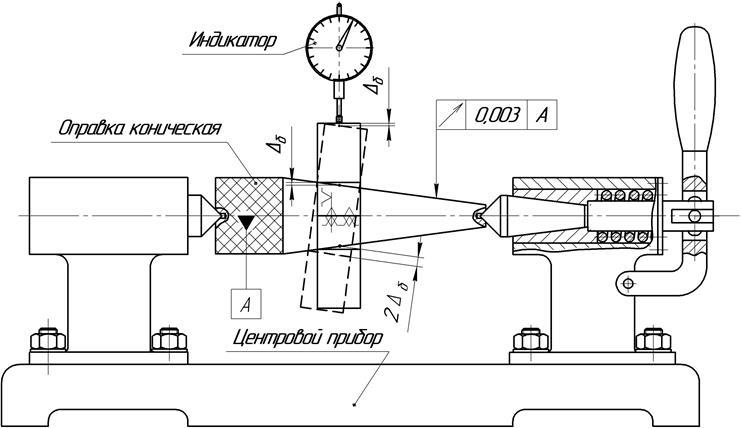

2. Анализ составляющих погрешности КИП позволяет сделать вывод о том, что погрешность базирования, определяемая зазором между оправкой и диском Δб1, преобладает среди прочих составляющих. Для исключения зазора можно воспользоваться различными другими видами оправок (табл. 3.2). Воспользуемся оправкой с малой конусностью рабочей поверхности (рис. 3.4). Примем конусность такой оправки равной 1:1000. Погрешность базирования на конической оправке связана с перекосом диска и зависит от положения измерительного наконечника в осевом направлении относительно контролируемой поверхности. Минимальная погрешность соответствует измерениям у левого торца (рис. 3.4), где находится больший диаметр конуса оправки. Максимальная погрешность измерений наблюдается, если измерительный наконечник находится у правого торца. Если измерительный наконечник находится в середине контролируемой поверхности, то погрешность базирования определим так

мм =

мм = ![]() мкм, где

мкм, где

![]() – ширина диска, мм;

– ширина диска, мм; ![]() – конусность.

– конусность.

Кроме того, погрешность конической оправки, связанная с радиальным биением рабочей поверхности (рис. 3.4), будет равна:

![]() мкм.

мкм.

Рис. 3.4. Схема контроля радиального биения диска с использованием

центрового прибора и центровой оправки, имеющей малую конусность

Значение остальных составляющих погрешности КИП, рассмотренных выше, сохраняются. Тогда

![]()

![]() мкм.

мкм.

Найденное значение погрешности КИП меньше предельно допустимой величины. Это дает возможность использования рассмотренного варианта КИП для контроля радиального биения диска (рис. 3.1).

3. Общим недостатком предыдущих вариантов КИП является применение центрового прибора, который не только вызывает дополнительную погрешность при измерениях, но и сравнительно дорог, имеет значительные габариты. Наибольший вклад в погрешность измерений КИП, как было установлено в п. 3.1, вносит зазор между отверстием контролируемой детали и посадочной шейкой оправки (рис. 3.3). Зазор является причиной отклонения от соосности указанных поверхностей (эксцентричность). Изделие закрепляется на оправке неподвижно. В момент контроля они совместно вращаются. Эксцентричность, вызванная зазором, увеличивает погрешность измерения радиального биения, т. е. даже при реальном отсутствии биения наружной поверхности относительно отверстия диска измерением фиксируется его наличие, что и является погрешностью измерений.

Такую погрешность можно исключить, если контролируемое изделие устанавливается на оправку с зазором подвижно относительно оправки. При контроле изделие вращается относительно оправки так, чтобы зазор сохранялся неизменным в направлении линии измерения. Это обеспечивается, например, подпружиненными шариками или сухарями, которые смещают изделие относительно оправки в одном направлении. Фактически измеряется изменение толщины стенки изделия (рис. 3.5).

Для контроля радиального биения с допуском, равным 20 мкм (рис. 3.5), допустимая погрешность измерения будет:

![]() мкм, где

мкм, где

![]() (табл. 3.1)

(табл. 3.1)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.