Экспериментальная часть.

1. Заготовки. Представляют собой отрезки труб из материала АМг6М или Д1бМ. С кромок труб перед деформацией тщательно снимаются заусенцы.

2. Оборудование. Гидравлический пресс с максимальным усилием 30 тнс, оборудованный силоизмерительным устройством, и имеющий регулируемую скорость перемещения рабочей траверсы.

3. Оснастка. Для обжима .используется

матрица с узлом конусности α=15°. Раздача выполняется на пуансоне с

таким же углом конусности. Пуансон и матрица изготовляются из стали 5хНВ, HRC = 48÷52, чистота

обработки рабочих поверхностей ![]() 8. Усилие от рабочей

траверсы пресса передается через закрепленную на ней направляющую - толкатель.

8. Усилие от рабочей

траверсы пресса передается через закрепленную на ней направляющую - толкатель.

4. Режим штамповки. Скорость перемещения рабочей, траверсы υ=5 см/мин, смазка - машинное масло.

5. Фиксируемый параметры.

a) Исходные размеры заготовки: радиус по срединной

поверхности ![]() и толщина стенки

и толщина стенки ![]() .

.

б) Толщина заготовки на кромке ![]() после окончания формо- изменения.

после окончания формо- изменения.

в) Минимальный (при обжиме) и максимальный (при раздаче) срединные радиусы заготовки после деформации (RK).

г) Усилие деформирования.

6. Содержание экспериментов

а)

Обжим двух заготовок с доведением их до потери устойчивости и двух заготовок с

одинаковым коэффициентом обжима без потери устойчивости (![]() =0,75).

=0,75).

б) Раздача двух

.заготовок с доведением их до разрушения . кромки и двух заготовок с одинаковым

коэффициентом раздачи без разрыва кромки (![]() =0,75).

=0,75).

Экспериментальные данные заносятся в протокол испытаний.

Протокол испытаний

Заготовка: труба из , R0= мм, S0 = мм, α=15°.

|

Процесс |

Условия проведения процесса |

№ заготовки |

мм |

|

мм |

|

кгс |

|

Обжим |

До потери устойчив. |

1 |

|||||

|

2 |

|||||||

|

Без потери устойчив. |

3 |

||||||

|

4 |

|||||||

|

Раздача |

До разрыва кромки |

5 |

|||||

|

6 |

|||||||

|

Без разрыва кромки |

7 |

||||||

|

8 |

Расчетная часть

Расчетная часть включает:

1) Определение расчетных значений ![]() для

обжима - по уравнению (1.8), для раздачи - по уравнению (1.5) и усилий

деформирования по соотношению (1.4). Расчет ведется для степеней

формоизменения, полученных в экспериментальной части работы. Значение

коэффициента трений принимается µ=0.165 При выполнении расчетов используется

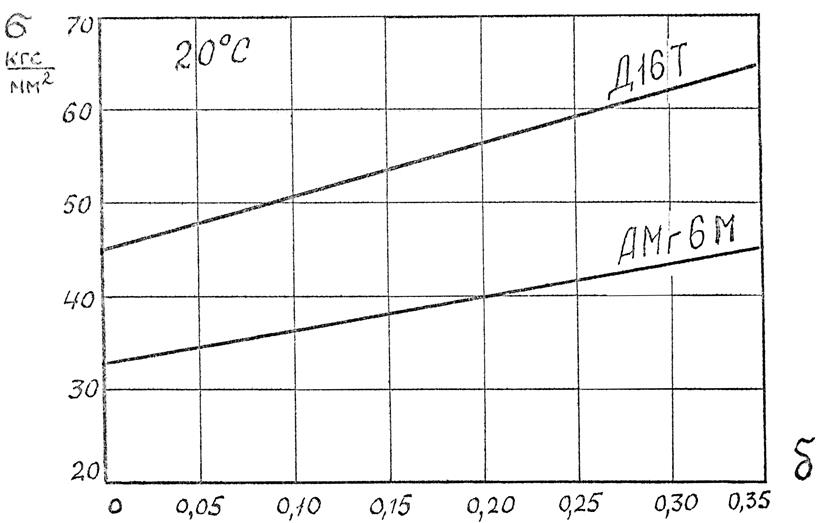

ориентировочная прямая упрочнения для исследуемого материала из числа имеющихся

на кафедре (рис 1.2).

для

обжима - по уравнению (1.8), для раздачи - по уравнению (1.5) и усилий

деформирования по соотношению (1.4). Расчет ведется для степеней

формоизменения, полученных в экспериментальной части работы. Значение

коэффициента трений принимается µ=0.165 При выполнении расчетов используется

ориентировочная прямая упрочнения для исследуемого материала из числа имеющихся

на кафедре (рис 1.2).

2) Вычисление относительной толщины деформированной

заготовки на кромке  для тех же степеней формоизменения

по соотношениям:

для тех же степеней формоизменения

по соотношениям:

для обжима:

(1.6)

(1.6)

для раздачи:

(1.7)

(1.7)

Рис 1.2. Ориентировочные прямые упрочнения первого рода для Д16Т и АМг16М

Сопоставление данных и оценка результатов.

1. Сравниваются предельные значения коэффициентов обжима и раздачи. Делается вывод о влиянии схемы напряженного состояния на проявление пластических свойств в изучаемых процессах.

2. Выполняется сопоставление осредненных

экспериментальных значений усилий ![]() обжима и раздачи,

полученных при одинаковых коэффициентах формоизменения. Делается вывод о

влиянии схемы напряженного состояния на сопротивление деформированию.

обжима и раздачи,

полученных при одинаковых коэффициентах формоизменения. Делается вывод о

влиянии схемы напряженного состояния на сопротивление деформированию.

3. Производится сопоставление расчетных ![]() и осредненных экспериментальных величин

усилий

и осредненных экспериментальных величин

усилий ![]() обжима и раздачи для обоих принятых в

экспериментах условиях проведения процессов. Оценивается сходимость данных.

обжима и раздачи для обоих принятых в

экспериментах условиях проведения процессов. Оценивается сходимость данных.

4. Сопоставляются осредненные экспериментальные и

расчетные значения ![]() . Оценивается сходимость данных.

. Оценивается сходимость данных.

Примечание: Сопоставление данных по всем показателям оценивается в %%

ЛИТЕРАТУРА

1) М.Н. Горбунов, Технология заготовительно-штамповочных работ в производстве летательных аппаратов, Машиностроение,1970.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.