Поддержание номинального значения температуры пара за котлом не должно решаться в ущерб предыдущим поверхностям нагрева. В отличие от выходной ступени КПП, повысить надежность которой можно не иначе как только снизив гостированное значение температуры свежего пара, в отношении остальных поверхностей, расположенных между ВПО, проблема надежности решается менее радикальным способом.

Если повреждения змеевиков носят регулярный характер и одновременно имеет место большой перепад температур на последнем ВПО, то этот перепад следует понизить до минимума, вплоть до закрытия регулирующего клапана, поскольку он не обеспечивает минимальный диапазон регулирования. В этом случае автоматическое регулирование температуры свежего пара переводят на предыдущий ВПО, допуская инерционность регулирования. Напрашивающийся прием — вместо закрытия поставить последний впрыск в, так называемый, “стерегущий режим”, в принципе можно было бы рекомендовать, но в этом случае регулирующая арматура должна отвечать самым высоким требованиям, и, в первую очередь, относительно минимального пропуска клапана в закрытом положении.

Если в схеме пароперегревателя предусмотрена установка трех ВПО, то следует стремиться к упрощению регулирования засчет сокращения задействованных в работу впрысков до двух. При этом первый ВПО, установленный за радиационным пароперегревателем (РПП), должен обеспечить максимальное снижение температуры.

Задача понижения уровня температур пара путем оптимизации регулирования должна в каждом конкретном случае решаться в такой последовательности. Прежде всего, необходимо провести испытания с определением тепловосприятия поверхностей нагрева, расположенных между ВПО, и выходной ступени. По результатам испытаний построить температурный график таким образом, чтобы с помощью ВПО достигалось оптимальное снижение температур пара по тракту с учетом сказанного. Температурный график будет являться заданием для заключительного этапа — теплогидравлического расчета фактической схемы впрысков, на основании которого осуществляется подбор клапанов.

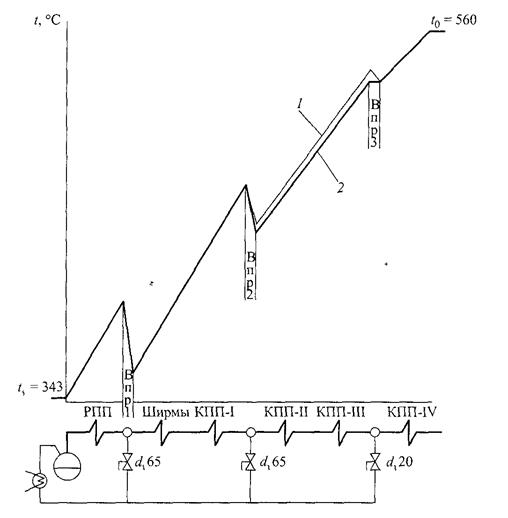

Практическое решение проблемы надежной эксплуатации пароперегревателя рассмотрим на примере котла ТГМЕ-464 паропроизводительностью 500 т/ч Саранской ТЭЦ-2. По ходу пара установлено три ВПО на каждую нитку. Все впрыски были задействованы в работу, что, однако, не предотвратило повреждений змеевиков всех четырех ступеней КПП. Станция неоднократно принимала решение о снижении температуры свежего пара последовательно на 5, 10 и 15°С, однако повреждения продолжались. Обследованием было выявлено, что как подбор регулирующих клапанов, так и распределение впрысков по тракту имело неупорядоченный “стихийный” характер. Испытаниями определили фактическое тепловосприятие пароперегревателя и построили оптимальным образом температурный график, который и послужил заданием для расчета клапанов впрысков (рис. 2).

Рис. 2. Температура пара по тракту пароперегревателя котла ТГМЕ-464

1 — вариант расчета 1;

2 — вариант расчета 2.

Были выполнены два варианта расчета: с включенным (вариант 1) и отключенным третьим впрыском (вариант 2). В варианте 1 перепад температуры пара на ВПО-3 приняли равным 7°С, что соответствует расходу воды на впрыск около 1%. Определив расчетные расходы воды на каждый впрыск, дальнейший расчет клапанов для впрысков-2, -3 был проведен с коэффициентом запаса по расходу 2 согласно требованиям нормативного метода [1]. Для впрыска-1 указанный коэффициент не вводится. Радиационная часть пароперегревателя имеет развитую поверхность нагрева, температура пара за которой составила в опытах 400°С, и чтобы с помощью впрыска-1 ее понизить более чем на 40°С, потребуется клапан с максимальной пропускной способностью.

Результирующие данные расчета приведены в табл. 1. Следует отметить большой суммарный расход воды на впрыски, который в обоих вариантах составил 17%. Это объясняется завышенной поверхностью пароперегревателя и работой котла на газе.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.