Пароструйный компрессор 1 с помощью свежего пара из котла 3, имеющего давление рк = 0,4 ÷ 0,6 МПа засасывает пары из испарителя 6 под давлением ри @ 650 ¸ 680 Па и сжимает их смесь до давления рсм » 0,1 МПа. На энтропийной диаграмме этот интегральный процесс разбивается на следующие этапы: адиабатное расширение свежего пара в сопле эжектора до давления ри (отрезок 1–2), смешение в заданном соотношении свежего пара (т. 2) и всасываемого пара (т. 3) с образованием смеси, характеризуемой параметрами т. 4 и адиабатное сжатие смеси до давления рсм (отрезок 4–5). Образовавшаяся смесь конденсируется в конденсаторе 2 (отрезок 5–6) и с помощью насоса 4 подается в котел 3 и через дроссель 5 в испаритель 6. Часть конденсата, направляемая в котел, подогревается в нем до температуры кипения при давлении рк (отрезок 6–8) и частично испаряется (отрезок 8–1). Оставшаяся часть конденсата проходит через дроссель (отрезок 6–7) и далее испаряется за счет тепла охлаждаемого тела (отрезок 7–3).

Для более эффективного использования холодильной части рабочего тела, последняя возвращается от потребителя холода в испаритель 6 через систему форсунок, которые интенсифицируют процесс испарения. В некоторых случаях выработанный «холод» доставляется к потребителю с помощью промежуточного хладоагента, который, охлаждаясь в испарителе 6, циркулирует в замкнутом контуре с помощью дополнительного насоса.

Конфигурация цикла, изображенная на Т–S диаграмме, соответствует теоретическим процессам, протекающим в аппаратах машины. Реальный цикл будет отличаться политропностью процессов расширения и сжатия, дополнительным дросселированием всасываемого пара в камере смешения эжектора и рядом других эффектов, которые в совокупности увеличивают расход энергии и снижают удельную холодопроизводительность. Пароводяные холодильные машины отличаются увеличенным расходом охлаждающей воды в конденсаторе, так как приходится конденсировать и свежий пар и пар из испарителя.

44.2. Глубокое охлаждение

Охлаждение до температур порядка 170 К и ниже используется преимущественно при сжижении и последующем низкотемпературном ректификационном разделении газовых смесей. Получение столь низких температур методами, используемыми в технике умеренного холода, невозможно, так как критические температуры сжижаемых газов значительно ниже температур замерзания обычных хладоагентов, и тем более воды. В этой ситуации для достижения глубокого охлаждения и сжижения газов используют следующие способы:

– дросселирование газа без совершения полезной работы;

– расширение газа в детандере с частичной компенсацией энергии, затраченной на сжатие;

– комбинированное использование дросселирования и расширения в детандере.

Структурные схемы машин глубокого холода и их циклы могут быть условно разделены на три основные группы:

– с однократным дросселированием;

– с однократным дросселированием и предварительным охлаждением;

– с совместным использованием расширения в детандере, предварительного охлаждения и дросселирования.

Эти способы и их комбинирование призваны обеспечить не только достижение требуемых температур, но и максимально возможную экономичность цикла в целом. Основой для оценки эффективности реального цикла может служить идеальный цикл сжижения газа.

Идеальный цикл сжижения газа

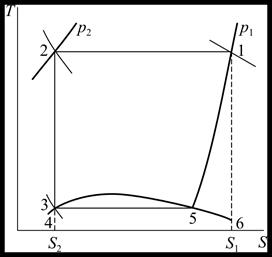

Идеальным можно считать такой цикл, в котором происходит обратимый процесс сжижения газа с его изотермическим сжатием и последующим адиабатным его расширением (рис. 44.6).

Рисунок 44.6 – Энтропийная диаграмма идеального цикла сжижения газа

Для того чтобы 1 кг газа с параметрами, соответствующими т. 1 диаграммы, превратился в жидкость с параметрами, соответствующими т. 3, необходимо уменьшить его теплосодержание на теплоту нагрева перегретого пара (отрезок 1–5) и на теплоту испарения (отрезок 5–3). Сумма этих теплот q0 (Дж/кг) эквивалентна площади фигуры 1–5–3–4–6–1, представляет собою удельную хладопроизводительность цикла и равна

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.