1.1.АНАЛИЗ СЛУЖЕБНОГО НАЗНАЧЕНИЯ И ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ.

1.1.1.Описание изделия.

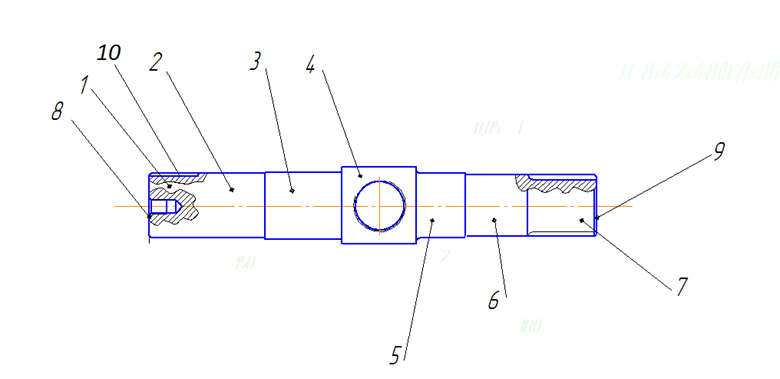

Ступенчатый шлицевый вал, который служит для передачи крутящего момента. В данном случае передача осуществляется с одной стороны при помощи шлицев, с другой при помощи шпонки. Также вал оснащен 2-мя резьбовыми отверстиями на торце 8, поэтому данные и некоторые ступени валы должны быть изготовлены с высокой точностью.

1.1.2. Материал детали и её свойства.

Материалом данной детали является конструкционная легированная сталь 40Х, с содержанием углерода 0.04% и хрома – 1%. Наличие хрома характеризует высокую износостойкость, т.к. вал работает в узлах высокого трения. Также в нем содержится ряд примесей, приведенные в таблице 1.

Химический состав в % материала 40Х.

Табл.1.

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

|

0.36-0.44 |

0.17-0.37 |

0.5-0.8 |

до 0.3 |

до 0.035 |

до 0.035 |

0.8-1.1 |

до 0.3 |

Механические свойства материала при Т=20 ºС:

Предел кратковременной прочности sв=980МПа;

Предел текучести sт=785МПа;

Твердость НВ=217*10-1МПа, т.е. HRC=20

Модуль упругости: Е=2,14*10- 5 МПа;

Плотность: r= 7820кг/м3.

Температура критических точек:

Ас1=743ºС;

Ac3(Acm) = 782 ºС;

Ar3(Arcm) = 730 ºС;

Ar1 = 693 ºС.

По своим механическим свойствам сталь 40Х обладает твердостью HRC=20. Согласно чертежу необходимо повысить твердость до 26…30HRC. Для этого необходимо провести термическую обработку. Для повышения твердости применяют закалку, старение или цементацию. Т.к. производство данной детали крупносерийное, поэтому целесообразней применить закалку в масле.

К недостаткам стали можно отнести трудносвариваемость, т.к. необходим предварительный подогрев с последующей термообработкой – КТС . Способы сварки: РДС и ЭШС.

Обрабатываемость резанием:

В горячекатаном состоянии при НВ 163-168, предел прочности σв=610МПа, также склонна к отпускной способности.

1.1.3. Анализ технологичности детали.

Согласно чертежу с наиболее высокой точностью должны быть обработаны поверхности 2, 5 и 6 относительно конструкторской базы «Г», в качестве которой выступает ось вала, которой можно достичь только после чистового и отделочного этапа обработки, остальные поверхности, кроме 4, также требуют изготовления с точностью не ниже 9-го квалитета.

Необходимо фрезеровать шпоночный паз 10 относительно установочной конструкторской базы «А», со средней точностью, имея при этом отклонения от симметричности не более 0,15мм, отклонения от параллельности не более 0,05мм и ширину паза b=14мм по квалитету P9 относительно базы «А».

Также с торца 8 расположены 2 резьбовых отверстия с диаметром D=10мм с полем допуска 7Н, которые необходимо просверлить относительно установочной конструкторской базы «А» выдерживая при этом допуск на отклонение от симметричности равным 0,15мм.

Необходимо учесть допуск на межосевое расстояние данных двух отверстий L=30мм, равным ±0,3мм. При фрезеровании шлицев с торца 9 на поверхности 7 необходимо учесть допуск на диаметр D=48мм по h7 относительно конструкторской базы «Д» и отклонение от симметричности в пределах 0,02мм ширины зуба b=8мм.

Более точное фрезерование шлицев производится методом обкатки при помощи шлицевой червячной фрезы. Фреза помимо вращательного движения имеет продольное перемещение вдоль оси нарезаемого вала, что делает данный метод наиболее точным и наиболее производительным.

Необходимо принять в расчет радиальное биение на поверхностях (ступенях) 6 и 2 и торцевое на поверхности 4, относительно конструкторской базы «Г» допустимое значение которого составляет 0,05мм.

Согласно заданию на по поверхности 4 требуется просверлить отверстие диаметром 38,4мм и нарезать трубную резьбу. Не меньшего внимания требуют поверхности, которые должны быть обработаны с низким значением шероховатости Ra=0,8.

Рис.1. Ступенчатый вал.

2.1. Выбор оборудования.

Принципиальный подход к выбору оборудования определяется типом производства.

В крупносерийном производстве используются специализированные или специальные станки-автоматы и полуавтоматы, которые обладают высокой производительностью. В качестве оборудования для токарных работ и для обработки методом УЗПД выбран токарно-винторезный станок УТ16ПМ, характеристики которого приведены в таблице.2.

Табл. 2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.