1. Анализ чертежа детали

На чертеже детали представлена деталь-планшайба. Планшайба предназначена для закрепления заготовок неправильной формы или большого размера.Базой для данной детали является нижняя плоскость D=320мм., заготовку получаем литьем материал СЧ 21. Из технических требований видно что заготовку нужно старить. Более жесткие требования для отверстия D=52+0.06мм., это соответсятвует 8 квалитету. Так же на Т-образные пазы установлен ужесточенный размер 14+0.035мм. с шероховатостью поверхности Rz 40, такое качество поверхности достигается шлифованием.

2. Выбор оборудования

Станок выбираем исходя из параметров обрабатываемой детали, серийности производства, а также габаритов детали. Оптимальным вариантом для обработки Т-образных пазов 14+0.035мм. является станок 6Р82.

Горизонтально-фрезерный станок 6Р82 предназначен для фрезерования, сверления и выполнения расточных работ заготовок любых форм и из любых материалов - от чугуна до сплавов цветных металлов, пластмасс. Высокая жесткость станка модели 6Р82 (6Н82) в сочетании с мощным приводом позволяет использовать фрезы с пластинами из быстрорежущей стали, а также из твердых и сверхтвердых материалов. В таблице 1 представлены технические характеристики станка 6Р82.

![]()

|

Размеры рабочей поверхности стола, мм |

1250х420 |

|

Наибольшее продольное перемещение стола, мм |

850 |

|

Наибольшее поперечное перемещение стола, мм |

250 |

|

Наибольшее вертикальное перемещение стола, мм |

400 |

|

Класс точности |

Н |

|

Расстояние от торца поворотного шпинделя стола, мм |

50-410 |

|

Наибольшее выдвижение гильзы поворотного шпинделя, мм |

60 |

|

Пределы частот вращения шпинделя, мин-1 |

40-2000 |

|

Ускоренное продольное перемещения стола, мм/мин |

2900 |

|

Ускоренное поперечное перемещения стола, мм/мин |

2300 |

|

Ускоренное вертикальное перемещения стола, мм/мин |

1150 |

|

Мощность электродвигателя привода шпинделя, кВт |

5,5 |

|

Мощность электродвигателя привода стола, кВт Конус шпинделя по ГОСТ 30064-93 |

1,5 Морзе - 50 |

|

Габаритные размеры станка (Д х Ш х В) |

2135 х 1865 х 1695 |

|

Масса станка с электрооборудованием, кг |

2360 |

3. Выбор режущего инструмента

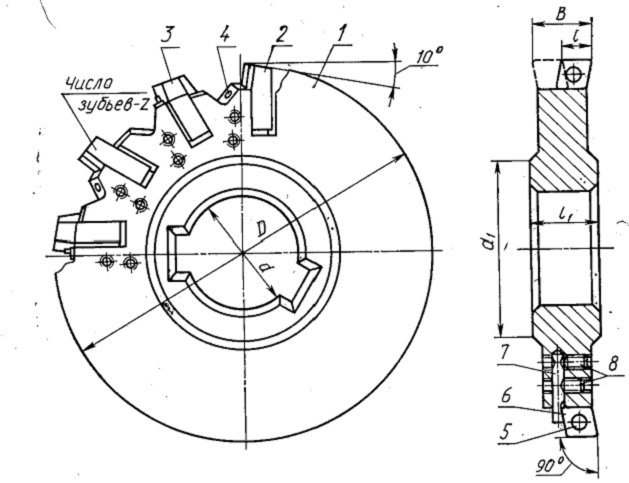

В качестве режущего инструмента выбираем: дисковую фрезу 2241-0705 МС 137 ГОСТ 28437-90.

Рисунок 1. Фреза дисковая

4. Расчет режимов и сил резания.

· Подача:

Метчики работают с самоподачей, т.е. равной величине шага, следовательно, 1,5 мм/об.

· Скорость резания:

Наиболее производительное и экономичное нарезание резьбы метчиками достигается при максимальных скоростях резания, допускаемых быстроходностью оборудования и мощностью его привода [1]. В данном случае V= 12 м/мин.

· Силовые зависимости

![]() ,

,

где ![]() ; y=

1.5 ;

; y=

1.5 ; ![]()

![]()

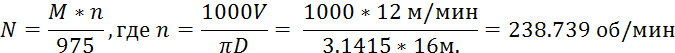

· Мощность

![]()

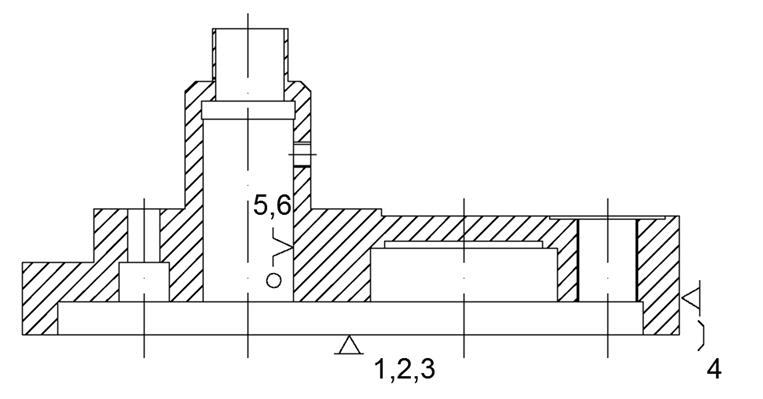

5. Схема базирования.

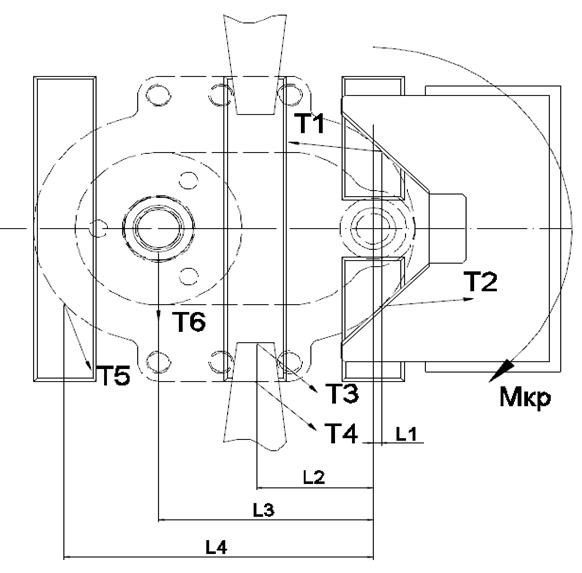

Базирование детали осуществляется установочным пальцем ГОСТ 17774-1, 2 опорными пластинами ГОСТ 4743-68, 2 специальными опорными пластинами и специальной призмой. Схема базирования показана на рисунке 2. Четыре опорные пластины образуют установочную поверхность, которая лишает заготовку трех степеней свободы (одного поступательного и двух вращательных), призма лишает заготовку одной степени свободы ( вращательного) и установочный палец лишает заготовку двух степеней свободы (двух поступательных). Из схемы базирования следует, что заготовка лишена всех шести степеней свободы.

Рисунок 2. Схема базирования

заготовки в приспособлении

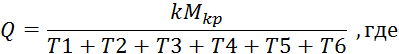

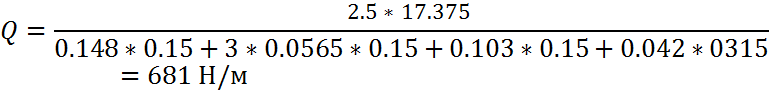

6. Расчёт усилия зажимы.

При нарезании резьбы М16х1.5 получается момент Мкр= 17,375 Нм, под действием которого деталь может провернуться. Для его устранения необходимо рассчитать силу зажима прихватов.

k- коэффициент безопасности, k= 2.5,

![]() , где j – коэффициент трения

, где j – коэффициент трения

Li- растояние от оси вращения до опоры

Рисунок 3. Схема сил трения и моментов в приспособлении

7. Выбор силового привода

В качестве силового привода выбираем пневмоцилиндр фирмы FESTO серии ADN по ISO 21287. Диаметр штока 50 мм, диаметр поршня 16 мм. Усилие при давлении 0,6 МПа составляет 1178 Н на выдвижение и 1057 Н на втягивание.

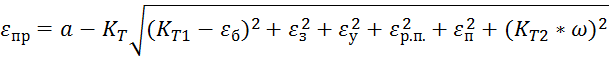

8. Расчет приспособления на точность

На точность обработки влияет часть технологических

факторов вызывающих общую погрешность обработки, которая не должна превышать

допуск на обрабатываемый размер.

где а - допуск на выполняемый размер (0,6 мм);

KT = 1;

КТ1 – коэффициент учитывающий уменьшение одного ряда значений; погрешностей базирования при работе на настроенном станке (0,83);

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.