|

Наибольший

диаметр обрабатываемого изделия |

320 |

|

Наибольший длина обрабатываемого изделия, мм |

710 |

|

Внутренний конус шпинделя |

Морзе 5 |

|

Конец шпинделя |

5К |

|

Диаметр отверстия в шпинделе, мм |

32 |

|

Высота резца установленного в резцедержателе, мм |

20 |

|

Количество частот прямого и обратного вращения шпинделя |

18 |

|

Пределы частоты вращения шпинделя пр. и обр. вращения, об/мин |

40…2000 |

|

Наибольшее расстояние от оси центров до кромки резцедержателя, мм |

175 |

|

Наибольшее

перемещение суппорта: |

710 |

|

Перемещение на

одно деление лимба: |

0,1 |

|

Пределы подач,

мм/об |

0,018

– 1,1 |

|

Пределы шагов

нарезаемых резьб: |

0,1

– 56 |

|

Наибольшее перемещение верхнего суппорта, мм |

140 |

|

Наибольший угол поворота, град. |

360 |

|

Наибольшее перемещение пиноли задней бабки, мм |

100 |

|

Электродвигатель главного движения мощность, кВт |

3,2 |

|

Габариты станка, мм |

2110х1050х1395 |

|

Вес станка, кг |

1810 |

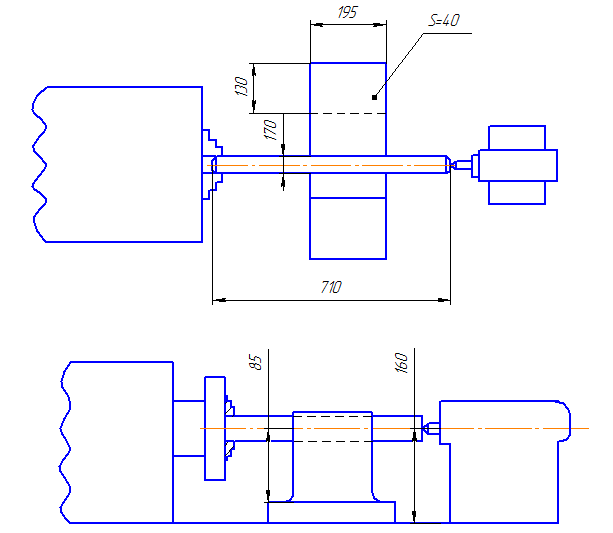

Рис.2. Условная схема геометрических параметров станка УТ16ПМ.

На рис. 2 обозначены основные геометрические характеристики, такие как: максимальная длина обрабатываемой заготовки, равная 710мм, высота центров над станиной=160мм, высота центров над суппортом=85мм, максимальный диаметр заготовки=170мм. На задней части суппорта штриховой линией выделен участок, который в дальнейшем будет использоваться для закрепления приспособления.

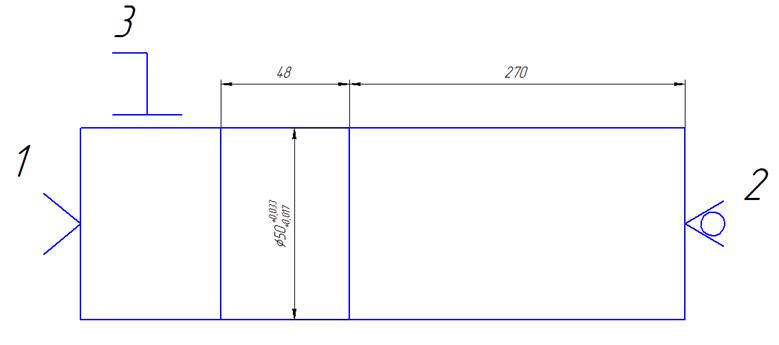

Необходимо обработать поверхность 2 Ø50мм точением. Для обработки заготовки, ее необходимо лишить 5 степеней свободы, чтобы она могла вращаться только вокруг оси Z.

Рис.2.Схема установки и зажима заготовки.

1 – центр неподвижный, 2 – центр вращающийся, 3 – патрон поводковый.

3. Выбор режущего инструмента.

В качестве режущего инструмента выбран проходной резец ТУ2-035-892-82 со сменной многогранной пластинкой твердого сплава марки Т15К6 по ГОСТ 9391 – 80, группы Р, подгруппы Р10 [1], т.к. твердый сплав данной марки обладает высокой износостойкостью при обработке закаленной стали.

Изначально заготовка имеет диаметр 63мм, а диаметр поверхности, которую необходимо обработать, равен 50мм. Расчеты глубины резания на обработку [3]:

t=0.5 (D – d)= 0.5(63-51)=6.5мм.

На черновое точение = 1,5мм.

На чистовое=0,2мм.

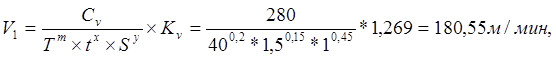

Расчет скорости резания для черновой обработки:

где Cv=280,

T=40мин, t

=1,5мм, S=1мм/об, y=0.45,

m=0.2,x=0.15

где Cv=280,

T=40мин, t

=1,5мм, S=1мм/об, y=0.45,

m=0.2,x=0.15

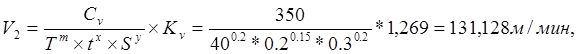

Для чистовой обработки:

где Cv=350,

T=40мин, t=0,2мм,

S=0,3мм/об, y=0,2,

m=0,2, x=0.15.

где Cv=350,

T=40мин, t=0,2мм,

S=0,3мм/об, y=0,2,

m=0,2, x=0.15.

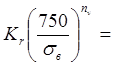

Расчет поправочного коэффициента:

Kv=Kmv*Kпv*Kиv=1,41*0,9*1=1,269, где Kпv=0,9, Kиv=1

Kmv

= 1.41,

где Kr=1.75,

σв=615МПа.

1.41,

где Kr=1.75,

σв=615МПа.

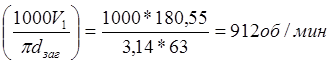

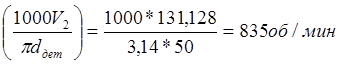

Расчет вращения заготовки:

Для черновой:

n1=

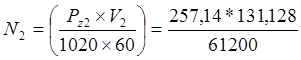

Для чистовой:

n2=

Расчет сил резания.

Для черновой:

![]() =906,84Н

=906,84Н

Для чистовой:

![]() = 257,14Н

= 257,14Н

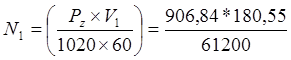

Расчет мощности резания:

= 2,67кВт

= 2,67кВт

=0,55кВт

=0,55кВт

Проведены расчеты режимов резания, в состав которых входит определение скорости резания V, которая для черновой обработки составила 180 об/мин, для чистовой=131об/мин, расчет сил резания Pz для черновой обработки=906,84Н, для чистовой =257Н, также рассчитаны мощности резания, из которых следует, что выбранный станок соответствует требованиям, т.к. N1=2.67кВт, N2=0,55кВт, а мощность станка равна 3кВт.

Расчет режимов ультразвукового поверхностного пластического деформирования для достижения требуемого значения шероховатости.

В данном случае на поверхности 2 (рис.1.) Ø50мм необходимо достичь значения шероховатости Ra=0.8. Заданная шероховатость будет достигаться при помощи УЗПД (ультразвуковое поверхностное пластическое деформирование).

Метод УЗПД заключается в пластическом деформировании поверхностного слоя детали, при котором можно получить упрочненный поверхностный слой, низкую шероховатость и регулярный микрорельеф. Шероховатость поверхности формируется за счет перекрытия отпечатков деформатора.

Чтобы достичь требуемой шероховатости необходимо подобрать и рассчитать режимы ультразвуковой обработки, но при расчетах следует учитывать диапазон подач, минимальная которой, была выбрана исходя из номограммы для определения параметров обработки при известных HB, Rmax исходной поверхности [2],которая составила Smin=0,0675мм/об, т.к. исходная шероховатость Rz=10мкм, а максимальная подача по параметрам станка = 1,1мм/об, при этом значение диаметра отпечатка Dotp, в результате вычислений, не может быть отрицательным.

Исходные данные:

Dдет=50мм

f=22000кГц

Dинд=1.11*10-4м

А=25мкм.

Fct=140Н.

В ходе вычислений в зависимости от изменения скорости подачи и частоты вращения детали были подобраны режимы обработки. В таблице 3 приведена взаимосвязь, при которой проводилась обработка УЗПД для получения требуемого значения шероховатости.

Табл.3.

|

Частота вращения детали n, об/мин |

Подача S,мм/об |

Значение шероховатости Ra |

|

700 |

0,0675 |

0,786 |

|

1000 |

0,044 |

0,784 |

|

1528 |

0,31 |

0,792 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.