время на обслуживание рабочего места, отдых и естественные надобности, мин;

![]() -

вспомогательное время:

-

вспомогательное время:

![]() ;

;

где ![]() - время на установку и снятие детали, мин;

- время на установку и снятие детали, мин;

![]() -

время на приемы управления станком, мин;

-

время на приемы управления станком, мин;

![]() -

время на измерение детали, мин;

-

время на измерение детали, мин;

![]() -

коэффициент для мелкосерийного производства – 1,9.

-

коэффициент для мелкосерийного производства – 1,9.

При расчете ![]() учитывается только часть вспомогательного

времени, не перекрываемая основным временем. Вспомогательное время

учитывается только часть вспомогательного

времени, не перекрываемая основным временем. Вспомогательное время ![]() вместе с основным

вместе с основным ![]() составляет

оперативное время

составляет

оперативное время ![]() :

:

![]() .

.

Все необходимые данные и значения коэффициентов для расчета элементов нормы времени взяты из [2]. Результаты расчета сведены в таблицу 8.1.

Пример расчета:

Операция №020 Токарная.

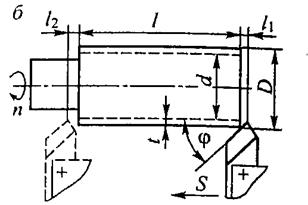

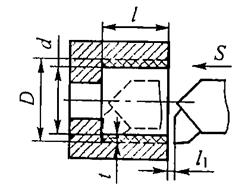

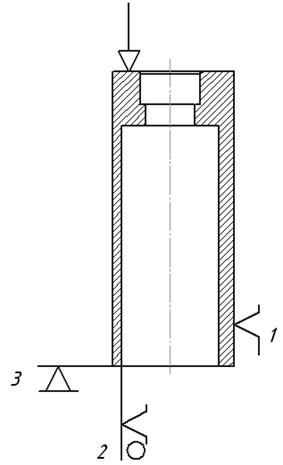

1.Точение наружной поверхности до ∅45,1 (рисунок 8.1)

Рисунок 8.1. Точение наружной поверхности.

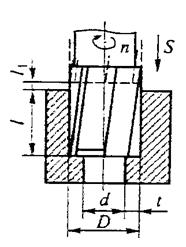

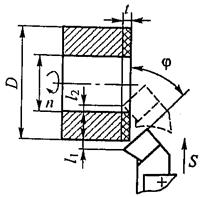

2.Зенкерование отверстия до ∅16Н11. (рисунок 6.2)

Рисунок 8.2 Зенкерование.

3.Растачивание отверстия до ∅20. (рисунок 6.3)

Рисунок 6.3 Растачивание.

4.Подрезка торца.(рисунок 6.4)

Рисунок 6.4 Растачивание.

Таблицу 8.1 Технические нормы времени.

|

Операция |

|

|

|

|

Операция №005 Токарная. 1.Растачивание отверстия до ∅30. 2.Подрезка торца. 3. Подрезка торца. |

0,15 0,11 0,1 |

0,17 |

0,55 |

|

Операция №010 Токарная. 1.Точение наружной поверхности до ∅45,8. 2.Растачивание отверстия до ∅15. 3.Подрезка торца. |

0,4 0,03 0,1 |

0,2 |

0,8 |

|

Операция №015 Токарная. 1.Зенкерование отверстия до ∅31,9. 2.Развертывание отверстия до ∅32Н8. |

0,5 0,8 |

0,15 |

1,6 |

|

Операция №020 Токарная. 1.Точение наружной поверхности до ∅45,1. 2.Зенкерование отверстия до ∅16Н11. 3.Растачивание отверстия до ∅20. 4.Подрезка торца. 5.Точение фаски. |

0,56 0,14 0,017 0,04 0,20 |

0,3 |

0,9 |

|

Операция №025 Токарная. 1.Зенкерование отверстия до ∅19,2. 2.Развертывание отверстия до ∅19,8. 3.Развертывание отверстия до ∅20Н7. |

0,1 0,35 0,2 |

0,2 |

1,1 |

|

Операция №030-45 Фрезерная. 1.Фрезерование плоскости. |

0,38 |

1,7 |

0,55 |

|

Операция №050 Сверлильная. 1.Сверление 4 отверстий ∅3,3. |

0,02 |

0,15 |

0,2 |

|

Операция №055 Сверлильная. 1.Нарезание резьбы M4-7Н |

0,02 |

0,15 |

0,2 |

|

Операция №060 Сверлильная. 1.Сверление отверстия ∅4,8. 2.Развертывание отверстия до ∅5Н9. |

0,02 0,1 |

0,15 |

0,3 |

|

Операция №065 Сверлильная. 1.Сверление 2 отверстий ∅2,5. |

0,01 |

0,12 |

0,14 |

|

Операция №070 Сверлильная. 1.Нарезание резьбы M3-7Н |

0,02 |

0,15 |

0,2 |

|

Операция №075 Шлифовальная. 1.Шлифование наружной поверхности до ∅45e8. |

0,25 |

0,15 |

0,33 |

1.Описание работы приспособления.

Приспособление применяется в совокупности с прижимным устройством.

Прижимное устройство предназначено для увеличения точности обрабатываемых отверстий.

Для направления стержневого инструмента, воспринимающего симметричные нагрузки (сверл, зенкеров и др.) в кондукторных плитах используются втулки.

Ориентировочный срок службы кондукторных втулок 1000-15000 сверлений.

Для определения предельных размеров втулок, допуски на диаметр инструмента берут по соответствующим стандартам. Допуски на износ кондукторных втулок не разработаны.

Предел износа считают нижнее отклонение допуска на диаметр просверливаемого отверстия.

Установку сменных втулок в постоянные втулки производят по посадке Н7/h6.

На приспособлении фиксация производится с помощью пальца.

2. Схема установки и зажима детали.

Рисунок 2.1 Схема установки детали.

Деталь базируется по плоскости и отверстию с помощью установочного пальца d=32 мм, что лишает её 2-х степеней свободы, а плоскость лишает 3-х степеней свободы.(рисунок 2.1) Так же одну степень свободы лишает установочная пластина, установленная параллельно наружной поверхности. Зажим детали происходит кондукторной плитой, в которой предусмотрена сменная кондукторная втулка.

3. Подбор пневмоцилиндра и расчет силы зажима.

Зажим заготовки осуществляется с помощью пневмоцилиндра, встроенного в приспособление, который имеет следующие параметры:

D = 45 мм – диаметр поршня;

d = 14 мм – диаметр штока;

l = 25 мм – ход поршня;

Усилие зажима определим

как ![]()

Где,

F-сила действующая на шток,

p-давление в цилиндре, равно 4![]()

Усилие зажима составило 574,3 Н.

4. Расчет приспособления на точность

Суммарная точность обработки заготовки с использованием технологической оснастки на заранее настроенном станке определяется по формуле:

![]() ,

,

Где:

ΔМ – мгновенное рассеивание размеров

ΔУ – погрешность установки

ΔН – погрешность настройки

Погрешность настройки определяется следующим образом:

,

,

где

Δсмещ – погрешность смещения. Определяется экспериментально.

Δрег – погрешность регулировки. Она равна цене деления регулировочных устройств.

Δизм – погрешность измерения. Она равна цене деления измерительных устройств.

На этапе разработки Δсмещ нам не известно, поэтому его учитывать не будем.

Примем Δрег = Δизм = 0,01 мм. Тогда:

Погрешность установки определяется следующим образом:

ΔУ = Δб + Δзакр + Δпр + Δувод+ Δпов

Где:

Δб – погрешность базирования. Так как в данном случае установочная база совпадает с измерительной, погрешность базирования равна нулю.

Δзакр – погрешность закрепления. Возникает в результате деформации заготовки под действием силы зажима. В данном случае видно, что деформация заготовки имеет низкий порядок, столь малой величины.

Δпр – погрешность приспособления. Точность изготовления приспособления назначим ±0,01 мм.

Δпов – погрешность поворота заготовки. Определим величину предельного смещения (поворота) детали при установке ее по плоскости, отверстию на палец и опорную плоскость.

Палец входит в отверстие

по посадке:

Δпов = 0,064мм.

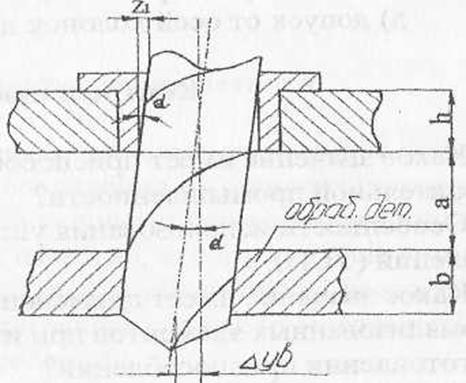

В ходе работы может возникнуть смещение сверла, что и будет являться погрешностью обработки.(рисунок 4.1)

Рисунок 4.1 Схема увода сверла.

Сверло входит во втулку по

посадке:

z1 -зазор между кондукторной втулкой и сверлом.

z1=0,034мм,

ΔУ = 0 + 0 + 0,01 + 0,064+ 0,048 = 0,122мм.

Мгновенное рассеивание размеров нам не известно. Примем его равным среднему арифметическому погрешности установки и погрешности настройки. Тогда суммарная точность обработки заготовки будет равна:

![]() =

=![]() 0,18мм.

0,18мм.

°

°

Так как ![]() то при выбранной схеме базирования на

данном приспособлении возможна качественная обработка отверстия.

то при выбранной схеме базирования на

данном приспособлении возможна качественная обработка отверстия.

Раздел III. Разработка калибра для контроля соосности Ø32Н8 и Ø20H7.

1.Описание конструкции и принципа работы.

Калибр предназначен для контроля соосности отверстий ∅![]() и

∅

и

∅![]() мм.

мм.

Калибр состоит из 2-х ступеней: оправки 1 и втулки 2. Контроль

происходит следующим образом: деталь одевается на оправку I и базируется по

диаметру 20, с другой стороны на оправку 1 одевается втулка 2, при совпадении

осей отверстий ∅![]() и

∅

и

∅![]() мм,

втулка свободно проходит в отверстие детали ∅

мм,

втулка свободно проходит в отверстие детали ∅![]() мм.

мм.

2.Расчет контрольного калибра.

Комплексные калибры расположения (калибры на вхождение) рассчитываются и применяются для контроля зависимых допусков расположения.

Зависимый допуск расположения зависит от действительных размеров

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.