При проектировании станка токарной группы таких трудностей не возникает, так как для закрепления заготовки можно использовать стандартизованные трехкулачковые патроны. Применение токарного станка позволит обработать деталь за один установ. Так как все обрабатываемые поверхности являются телами вращения, а так же требуется обработать резьбовую поверхность, следовательно, прототипом проектируемого станка будет токарно-винторезный станок.

На токарном станке можно выполнять различные виды токарной обработки: обтачивание цилиндрических, конических, фасонных поверхностей, подрезку торцов, отрезку, растачивание, а также сверление и развёртывание отверстий, нарезание резьбы и накатку рифлений, притирку и т.п. На токарных станках в процессе резания вращение заготовки, закрепляемой в патроне зажимном или в центрах, осуществляется от привода главного движения, обеспечивающего ступенчатое или бесступенчатое регулирование частоты вращения шпинделя для настройки на требуемую скорость резания. Поступательное перемещение режущего инструмента обеспечивается кинематической цепью движения подачи, первое звено которой — шпиндель, последнее — зубчато-реечная передача (при точении) или кинематическая пара ходовой винт - маточная гайка (при нарезании резьбы). Настройка подачи производится с помощью коробки подач (при точении) или установкой сменных зубчатых колёс узла настройки подачи — гитары станка (при нарезании резьбы).

Исходя из вида обрабатываемых поверхностей и применяемого инструмента, проектируем специализированный токарно-винторезный станок.

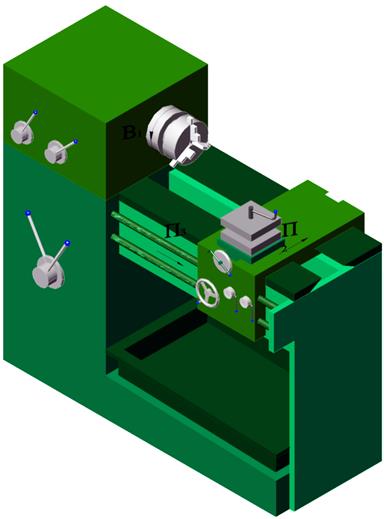

Компоновка станка изображена «в соответствии с рисунком 3.1».

Рисунок 3.1 – Компоновка специализированного токарно-винторезного станка для обработки деталей типа «планшайба».

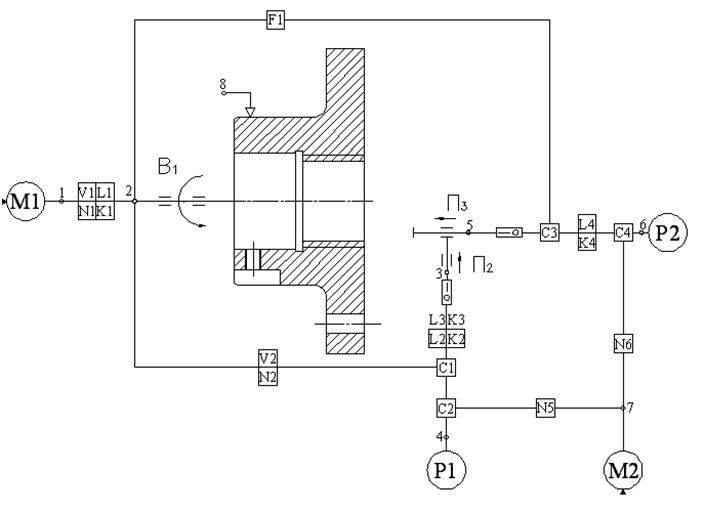

Рисунок 3.2 – Обобщенная структурная схема специализированного токарно-винторезного станка для обработки деталей типа «планшайба».

Обобщенная структурная схема специализированного токарно-винторезного станка для обработки деталей типа «планшайба» представлена «в соответствии с рисунком 3.2».

В данной схеме шпиндель совершает вращение. Суппорт совершает два элементарных движения – продольное и поперечное перемещение.

Также предусмотрены быстрые перемещения суппорта с инструментами.

При подрезании торца движение подачи сообщается суппорту в поперечном направлении.

При обработке канавки движением скорости резания является вращательное движение заготовки, а движением врезания поперечное движение суппорта с резцом.

В случае нарезания резьбы за один оборот шпинделя суппорту сообщается перемещение, равное шагу нарезаемой резьбы.

3.2 Выбор приспособлений для крепления инструментов

Конструкция вспомогательного инструмента для станков определяется основными элементами - присоединительными поверхностями для крепления на станке и крепления режущего инструмента. Основные требования к хвостовику: надежность и точность крепления; экономичность изготовления хвостовика.

К вспомогательному инструменту предъявляют следующие требования: точность, жесткость и виброустойчивость крепления; удобство обслуживания; быстросменность и технологичность изготовления.

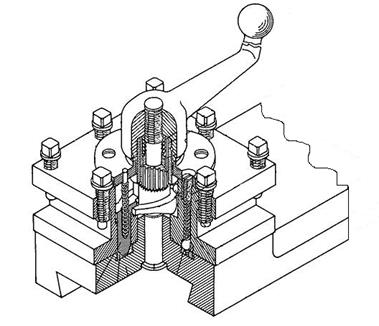

В качестве приспособления для закрепления инструмента используем резцедержатель «в соответствии с рисунком 3.3».

Рисунок 3.3 – Четырехпозиционный резцедержатель.

4 Прогнозирование технических характеристик

4.1 Расчет исходных данных

Для прогнозирования технических характеристик необходимо рассчитать скоростные и силовые характеристики привода для всех видов обработки. Расчет будем вести, пользуясь методиками, изложенными в [5].

Подрезание торца А

Скорость резания, м/мин, определяется по формуле:

где Т – период стойкости инструмента, мин;t – глубина фрезерования, мм; S – подача, мм/об;

![]() ;

;

![]() - коэффициент, учитывающий влияние физико-механических

свойств обрабатываемого материала на скорость резания;

- коэффициент, учитывающий влияние физико-механических

свойств обрабатываемого материала на скорость резания; ![]() - коэффициент,

учитывающий влияние инструментального материала на скорость резания;

- коэффициент,

учитывающий влияние инструментального материала на скорость резания; ![]() -

коэффициент, учитывающий влияние состояния поверхности заготовки на скорость

резания;

-

коэффициент, учитывающий влияние состояния поверхности заготовки на скорость

резания;

при обработке заготовок из конструкционной стали:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.