|

Обозначение резца |

Размер державки, мм |

Ширина канавки, мм |

|

РО 663 |

20х20х200 |

2 |

|

РО 668 |

20х20х200 |

3 |

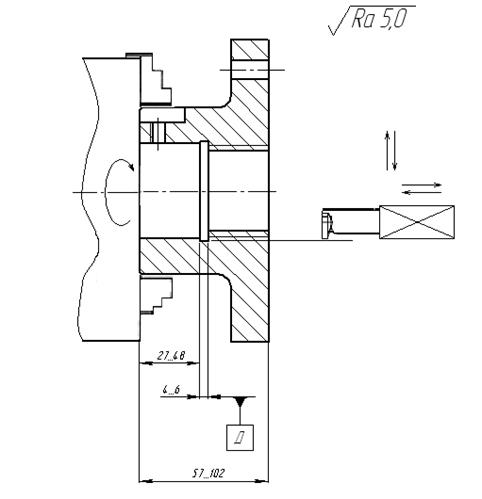

Построим эскиз взаимного расположения детали и инструмента во время обработки и определим исполнительные движения «в соответствии с рисунком 2.15».

Рисунок 2.15 – Эскиз взаимного расположения инструмента и детали при фасонном точении канавки.

Так как резец является однолезвийным инструментом, то рассматривать процесса формообразования режущей поверхности не требуется.

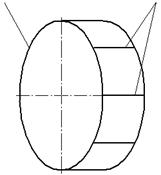

При точении канавки резцом образующей является прямая, полученная методом копирования, а направляющей – окружность, которая получается методом следа «в соответствии с рисунком 2.16». В данном случае необходимо одно формообразующее движение для получения направляющей линии, это простое движение – вращение шпинделя с заготовкой Ф(В1), которое будет являться движением скорости резания.

Направляющая Образующая

Рисунок 2.16 – Схема формирования зарезьбовой канавки.

Таким образом, при точении канавки будут следующие исполнительные движения:

- формообразующее движение скорости резания ФV(В1), как сказано выше, предназначено для получения направляющей окружности;

- движение врезания Bp(П2) необходимо для настройки глубины резания;

- установочное движение Уст(П3);

- вспомогательные движения Всп(П2), Всп(П3), необходимы для быстрого подвода (отвода) инструмента в зону (из зоны) резания.

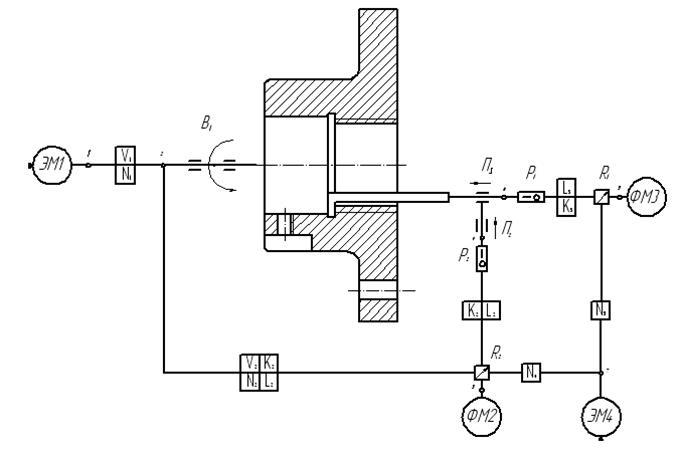

Настраиваемые параметры всех исполнительных движений представлены в таблице 2.6.

Структурная схема при точении канавки резцом представлена «в соответствии с рисунком 2.17».

Таблица 2.6 – Настраиваемые параметры исполнительных движений

|

Элементарные движения |

В1 |

П2 |

П3 |

П2 |

П3 |

|

Исполнительные движения |

ФV |

Bp |

Уст |

Всп |

Всп |

|

Параметры настройки |

V,N |

V,N,L,K |

L,K |

N |

N |

Рисунок 2.17 – Структурная схема при точении канавки резцом.

3 Синтез структурно-кинематической схемы

3.1 Анализ компоновки станка

Выбор общей компоновки станка является ответственным этапом в процессе его проектирования. Отдельные части должны быть скомпонованы так, чтобы станок был точным в требуемых пределах, экономичным, производительным, удобным в обслуживании, безопасным для рабочего, а также отвечал эстетическим требованиям.

Под компоновкой понимают совокупность узлов станка, которая характеризуется их типом, взаимным расположением, сопряжением и перемещением и обеспечивает выполнение заданного технологического процесса.

Основными факторами, определяющими компоновку станка, являются: режимы и силы резания; форма, размер, масса и материал заготовки; вид и число инструментов; относительное расположение обрабатываемой заготовки и инструмента; типы и особенности приводов станка, число шпинделей и их расположение; степень автоматизации. Кроме того, нужно обратить внимание на устойчивость и жесткость станка, габаритные размеры, площадь занимаемую станком, его массу, уменьшение числа стыков, сменой инструмента, наблюдение за работой станка и др.

Выбор компоновки заключается в ее оптимизации, т.е. в установлении варианта компоновки, при котором станок выполняет заданный технологический процесс с наилучшими технико-экономическими показателями.

Ввиду того, что производство мелкосерийное проектируемый станок будет с ручным управлением.

Проанализировав форму и размеры обрабатываемой детали, а также движения формообразования приходим к выводу, что проектируемый специализированный металлорежущий станок будет принадлежать к токарной или фрезерной группе.

При проектировании станка фрезерной группы возникает ряд трудностей. Во-первых, это применение специального приспособления для закрепления заготовки на столе, во-вторых, согласование трех элементарных движений, что влечет за собой использование числового программного управления. Что не экономично в условиях мелкосерийного производства.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.