Методика содержит два этапа:

1. Планирование по общему уровню надежности машин, оцениваемому коэффициентом готовности;

2. Планирование с учетом надежности отдельных элементов и критичности их отказов.

За основу методики приняты МДС 12–8.2007 «Рекомендации по организации технического обслуживания и ремонта строительных машин», основные положения которой рассмотрены в первой главе.

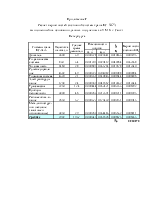

Строительные организации разрабатывают годовой план и месячные планы-графики технического обслуживания и ремонта машин по ГОСТ 25646–95.

Годовой план ТОР является основанием для расчета потребности в материальных и трудовых ресурсах, в производственных площадях ремонтных мастерских и профилакториев, в технологическом оборудовании, в передвижных средствах.

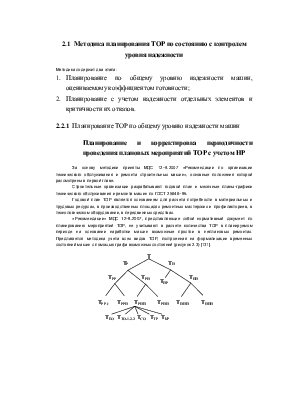

«Рекомендации» МДС 12–8.2007, представляющие собой нормативный документ по планированию мероприятий ТОР, не учитывают в расчете количества ТОР в планируемом периоде на основании наработки машин возможные простои в неплановых ремонтах. Предлагается методика учета всех видов ТОР, построенная на формализации временных состояний машин с помощью графа возможных состояний (рисунок 2.3) [131].

Рисунок 2.3 – Граф возможных состояний машины в процессе ее эксплуатации

На рисунке обозначены следующие периоды (в часах): Т – период календарной планируемой продолжительности эксплуатации машины (день, месяц, квартал, год); ТР – рабочего времени (планируемый фонд рабочего времени машины); ТН – нерабочего времени (планируемое межсменное время); ТРР – пребывания машины в работоспособном состоянии в рабочее время; ТРН – пребывания машины в неработоспособном состоянии в рабочее время; ТНР – пребывания машины в работоспособном состоянии в нерабочее время; ТНН – пребывания машины в неработоспособном состоянии в нерабочее время; ТРРЭ – рабочего времени, в течение которого машина находится в работоспособном состоянии и эксплуатируется; ТРРН – рабочего времени, в течение которого машина находится в работоспособном состоянии, но не эксплуатируется; ТРНП – рабочего времени, в течение которого машина находится на плановом ТО или в ремонте; ТРНН – рабочего времени, в течение которого машина находится на неплановом ремонте; ТННП – нерабочего времени, в течение которого машина находится на плановом ТО или в ремонте (ЕО – ежесменное обслуживание, ТО-1,2,3 – номерные ТО, ТР– текущий ремонт, КР – капитальный ремонт); ТННН – нерабочего времени, в течение которого машина находится на неплановом ТО или в ремонте.

Исходя их схемы графа возможных состояний машины можно рассчитать коэффициенты технического использования и готовности:

![]() , (2.1)

, (2.1)

![]() или

или ![]() . (2.2)

. (2.2)

А также коэффициент планируемого применения

![]() . (2.3)

. (2.3)

Очевидно, что:

![]() . (2.4)

. (2.4)

Планируемую наработку![]() определяют по методическим указаниям МДС 12–13.2003.

определяют по методическим указаниям МДС 12–13.2003.

Если используется нерабочее время машины для восстановления ее работоспособности, что весьма рационально, то вводятся показатели использования нерабочего времени машины. При этом показатели использования рабочего времени заметно улучшаются.

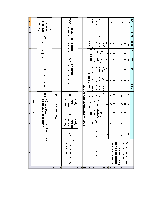

Предлагаемая методика предусматривает корректировку годового фонда ![]() рабочего времени машины на величину

времени простоев

рабочего времени машины на величину

времени простоев![]() машин в неплановых ремонтах, которое

является функцией возраста

машин в неплановых ремонтах, которое

является функцией возраста ![]() машины и увеличивается в год на 50…100

часов. Поэтому наработка

машины и увеличивается в год на 50…100

часов. Поэтому наработка![]() машин падает с интенсивностью 1,1…4,2 % в

год, в общем случае это правильно и для пребывания машины в работоспособном

состоянии в целом

машин падает с интенсивностью 1,1…4,2 % в

год, в общем случае это правильно и для пребывания машины в работоспособном

состоянии в целом ![]() . Эти изменения достаточно хорошо (с

адекватностью 0,92…0,98) описываются экспоненциальной зависимостью с параметром

. Эти изменения достаточно хорошо (с

адекватностью 0,92…0,98) описываются экспоненциальной зависимостью с параметром

![]() 0,012…0,048 год–1 (параметр

старения по наработке

0,012…0,048 год–1 (параметр

старения по наработке ![]() ) (рисунок 2.4 [131]):

) (рисунок 2.4 [131]):

![]() (2.5)

(2.5)

где

![]() – наработка машины за год.

– наработка машины за год.

Таким образом, зная

предельное (с точки зрения получения максимальной прибыли, минимальных затрат,

заданной безопасности и т.п.) минимальное время пребывания машины в

работоспособном состоянии в рабочее время Tmin

или допустимое минимальное значение коэффициента готовности ![]() , можно проводить планирование времени и

количества плановых технических воздействий и определить время списания машины tс.

, можно проводить планирование времени и

количества плановых технических воздействий и определить время списания машины tс.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.