2. Проектирование и расчет механизма подъема

2.1. Выбор схемы запасовки грузового каната

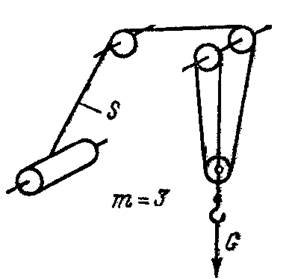

Выбираем схему запасовки по рисунку 2.21 с.270

Тип полиспаста – ординарный;

Кратность полиспаста – mn = 3;

Число направляющих блоков – 3;

КПД направляющих блоков:

где n – число блоков;

![]() - КПД

n-го направляющего блока, см. таблицу 2.16., с. 271.

- КПД

n-го направляющего блока, см. таблицу 2.16., с. 271.

![]()

КПД полиспаста принимаем по таблице 2.17, с.271

![]()

2.2. Расчет и выбор каната

Натяжение ветви каната набегающей на барабан при подъеме груза:

где Q – грузоподъемность на минимальном вылете, кг;

Тогда:

Коэффициент использования каната для группы работы механизма 4М ZP = 5,6.

Минимальное допустимое разрывное усилие каната в целом:

![]()

По таблице 2.2. и 2.3. (с. 243, 247) выбираем канат по разрывному усилию при многослойной навивке ЛК-О (ГОСТ 3077-80)

|

Диаметр каната, мм |

Расчетная площадь сечения всех проволок, мм2 |

Ориентировочная масса 1000 м каната |

Маркировочная группа МПа (кгс/ мм2) |

|

1568/160 |

|||

|

Разрывное усилие каната Sразр, кН |

|||

|

17,5 |

117,58 |

1155 |

156 |

Фактический коэффициент использования каната:

2.3. Расчет и проектирование блоков

Минимальный диаметр блока по средней линии каната:

![]()

где h2 – коэффициент выбора диаметра блока ( h2 = 22,4).

![]()

Диаметр блока по дну канавки:

![]()

Максимальный диаметр блока:

![]()

где h – глубина канавки блока в мм, выбираем по таблице 2.10. (с. 258). Выбираем h =30.

Полученное

значение ![]() округляем

в большую сторону до значения из нормального ряда диаметров:

округляем

в большую сторону до значения из нормального ряда диаметров: ![]() = 500мм.

= 500мм.

2.4. Геометрический расчет барабана

Выбираем барабан литой с двухслойной навивкой.

Диаметр барабана по средней линии навитого каната:

![]()

где h1 – коэффициент выбора диаметра барабана ( h1 = 20).

Принимаем

диаметр барабана по средней линии навитого каната по нормальному ряду

диаметров: ![]() = 350 мм.

= 350 мм.

Глубина канавки по таблице 2.13. (с. 262) h = 5,5 мм.

Число рабочих витков каната:

где f – число слоев навивки каната (f = 3);

Ψ – коэффициент неравномерности навивки, принимаем Ψ=0,9 для барабанов без канатоукладчика (с. 265).

Число витков для крепления

каната ![]() =

2;

=

2;

Число запасных витков ![]() = 3.

= 3.

Суммарное

число витков каната: ![]() .

.

Длина барабана:

![]()

где t- шаг нарезки по таблице 2.13. (с. 262) t = 20 мм.

Соотношение длины барабана и его диаметра:

Диаметр барабана по центру крайнего слоя навитого каната:

![]()

Средний (расчетный) диаметр барабана:

Частота вращения барабана:

где ![]() - скорость подъема, м/мин.

- скорость подъема, м/мин.

2.5. Расчет статической мощности двигателя

Статическая мощность двигателя:

где ![]() -

КПД механизма, предварительно принимаем

-

КПД механизма, предварительно принимаем ![]() =0,8.

=0,8.

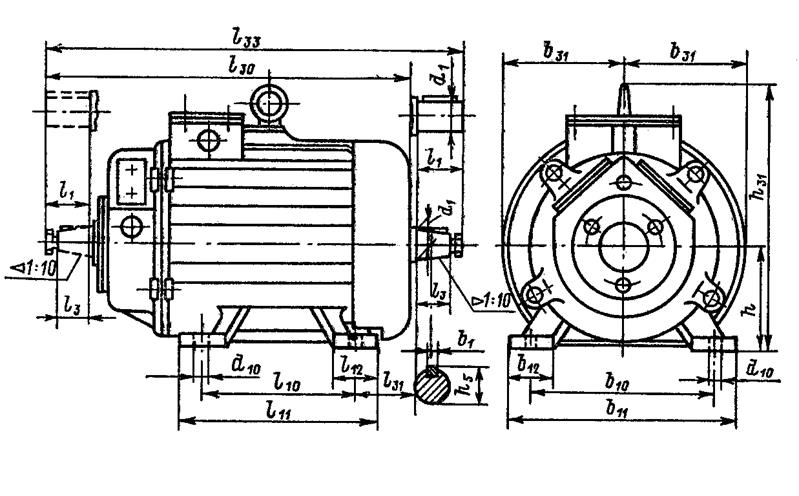

По таблице 1.18 (с.251) выбираем асинхронный двигатель с фазным ротором 4МТН280L8 имеющий характеристики:

|

Мощность на валу(кВт) при ПВ = 60% |

Число оборотов n, об/мин |

КПД, % |

Момент инерции, кг·мЗ |

Масса, кг |

|

54 |

730 |

87 |

4,5 |

850 |

|

b1 |

b10 |

b11 |

b12 |

d1 |

d10 |

h |

h31 |

L1 |

L3 |

L10 |

L11 |

L12 |

L30 |

L31 |

L33 |

|

22 |

457 |

540 |

125 |

90 |

24 |

280 |

740 |

170 |

130 |

457 |

515 |

122 |

1270 |

190 |

1055 |

2.6 Выбор и расчёт передач.

Передаточное число лебёдки:

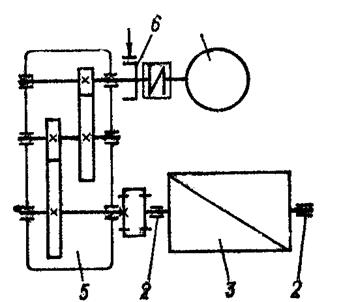

По рисунку 5.2.1 (4) выбираем кинематическую схему лебёдки:

1. электродвигатель;

2. опора;

3. барабан;

4. упругая втулочно-пальцевая муфта;

5. редуктор;

6. тормоз;

7. зубчатая муфта.

Передаточное число редуктора:

Крутящий момент на тихоходном валу редуктора:

где ηМ1 - КПД муфты между редуктором и барабаном; табл.1.70, ηМ1 = 0,99.

Расчётный эквивалентный момент на тихоходном валу редуктора:

![]()

где кg - коэффициент долговечности,

![]()

где кQ - коэффициент эквивалентности нагрузки;

kt - коэффициент срока службы;

![]()

где к - коэффициент нагружения;

Класс использования А4, группа режима работы 4М, класс нагружения В2

и следовательно к = 0,125-0,25.

где zр - суммарное число циклов контактных напряжений зуба шестерни тихоходной ступени зуба;

z0 - базовое число циклов контактных напряжений для серийных редукторов, z0 = 125·106

![]()

![]()

где ZТ - число циклов нагружения на тихоходном валу редуктора;

UТ - передаточное число тихоходной ступени редуктора, принимаем UТ = 5.

![]()

где nT - частота вращения тихоходного вала редуктора, об/мин;

tмаш - машинное время работы механизма, ч.

При классе использования А2 принимаем tмаш = 12500 ч.

![]()

Следовательно, расчётный эквивалентный момент на тихоходном валу

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.