3. Производство пеностекла по двухстадийному способу.

Принципиальная технологическая схема двухстадийного способа производства пеностекла, созданная на Гомельском стеклозаводе, показана на рисунке 3.1. В отличие от схем других заводов в ней предусмотрено обеспечение производства стеклом постоянного химического состава, применение в качестве газообразователя антрацита, а в последующем и газовой сажи, а также усовершенствованная конструкция печи вспенивания. Печь отжига удлинена до 40 м в закрытой части и обеспечивает равномерное охлаждение блоков со скоростью 0,6-0,8 °С/мин в интервале температур 590610°С.

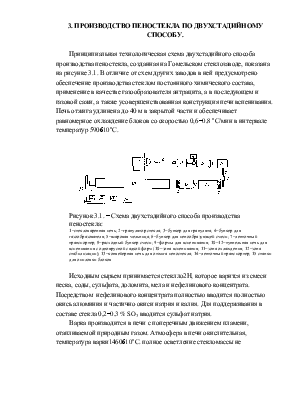

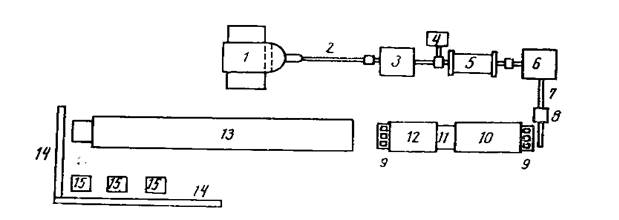

Рисунок 3.1. - Схема двухстадийного способа производства пеностекла:

1-стекловаренная печь; 2-гранулятор стекла; 3-бункер для гранулята; 4-бункер для газообразователя; 5-шаровая мельница; 6-бункер для пенообразующей смеси; 7-ленточный транспортер; 8-расходный бункер смеси; 9-формы для вспенивания; 10-12-туннельная печь для вспенивания с одноярусной садкой форм (10-зона вспенивания; 11-зона охлаждения; 12-зона стабилизации); 13-конвейерная печь для отжига пеностекла; 14-ленточный транспортер; 15 станки для опиловки блоков

Исходным сырьем принимается стеклло2Н, которое варится из смеси песка, соды, сульфата, доломита, мела и нефелинового концентрата. Посредством нефелинового концентрата полностью вводится полностью окись алюминия и частично окиси натрия и калия. Для поддерживания в составе стекла 0,2-0,3 % SO3 вводится сульфат натрия.

Варка производится в печи с поперечным движением пламени, отапливаемой природным газом. Атмосфера в печи окислительная, температура варки1460610°С. полное осветление стекломассы не достигается. Сваренная стекломасса тонкими струйками сливается в движущийся сетчатый транспортер, орошаемый водой. Это позволяет получить мелкий гранулят с небольшим содержанием в нем остаточной влаги, которая влияет на скорость помола стекла в шаровой мельнице. При влажности стекла 0,3-0,5 % помол его до удельной поверхности 5000-6000 см2/г ускоряется на 10-15%. Также положительно влага влияет на кинетику пенообразования. Влажные смеси вспениваются при более низкой температуре, а полученное пеностекло обладает улучшенной структурой. Это вызвано понижением вязкости и поверхностного натяжения в присутствии водяных паров, а также ускорением реакций газообразования. Кроме того, быстрое охлаждение стекломассы уменьшает возможность образования зародышей кристаллизации, возникающих в случае ее медленного охлаждения.

Дозировка стекла и газообразователя производится на автоматических весах. В качестве газообразователя применяется антрацит в количестве 1,5-1,7%. Помол смеси производится до тонины, характеризуемой удельной поверхностью 4500-5000см2/г.

Для вспенивания применяются формы, состоящие из двух половин. Верхняя и нижняя части формы имеет отверстие диаметром 230 мм, куда укладывается поддон для выталкивания блока. Внутренний размер формы 43534353120 мм. Максимальные размеры блоков пеностекла после опиловки 40034003120 мм.

Для устранения прилипания пеностекла к металлу внутренняя поверхность формы покрывается каолино-асбестовой суспензией, которую наносят кистью или с помощью пульверизатора. В суспензию добавляют различные стабилизаторы, такие, как сульфитно-спиртовая барда, крахмал, декстрин и др., которые, помимо стабилизирующего действия на суспензию, увеличивают прочность защитного покрытия. После каждого вспенивания покрытие форм возобновляется. Величина навески пенообразующей смеси, определяющая объемную массу пеностекла, рассчитывается исходя из внутреннего объема формы.

После выравнивания смеси формы закрываются крышками и направляются в печь вспенивания, куда они заталкиваются гидравлическим толкателем в туннельную печь через каждые 4 мин. Цикл толкания определяется свойствами и составом пенообразующей смеси, а также размерами и конструкцией печи вспенивания. После заталкивания форм толкатель возвращается в исходное положение, а свободная тележка по обгонному пути направляется к разгрузочному концу печи, где автоматически устанавливается в заданном положении для приема форм с блоками пеностекла.

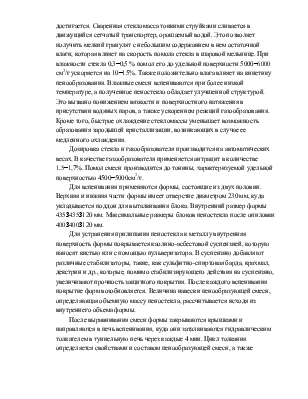

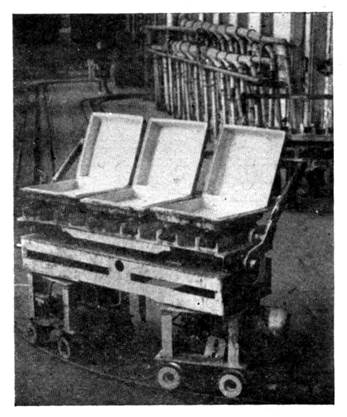

Рисунок 3.2. - Тележка для транспортировки форм.

Свободные формы в раскрытом виде на этой же тележке (рисунок 3.2) направляются на зачистку внутренней поверхности, нанесение нового слоя защитной суспензии и последующую дозировку пенообразующей смеси. Одну технологическую линию одновременно обслуживают пять транспортных тележек, которые в процессе работы проходят следующие стадии: подготовка форм и загрузка пенообразующей смеси; подача форм в печь вспенивания; приемка форм из печи; подача форм на выгрузку. Движется тележка по узкоколейному замкнутому пути вокруг печи вспенивания.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.