Туннельная печь для вспенивания пеностекла.

Вспенивание, охлаждение и стабилизация пеностекла производится в туннельной печи, где формы передвигаются на жаростойких салазках, скользящих по жаростойким направляющим.

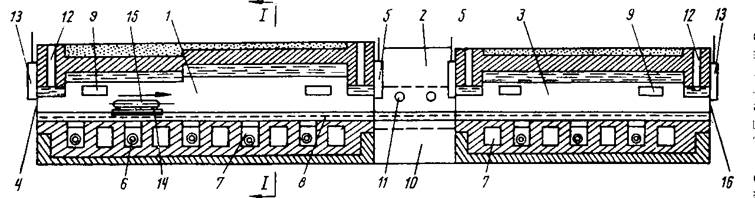

На рисунке 3.3 показан продольный разрез туннельной печи Гомельского стеклозавода. Общая длина печи 15 м. по длине она разделена на три самостоятельных последовательно расположенных зоны: вспенивания 1, охлаждения 2 и стабилизации 3, каждая из которых имеет определенный температурный режим. Зоны собственно вспенивания и стабилизации выполнены из обычной шамотной кладки, изолированной снаружи легковесным огнеупорным кирпичом, зона охлаждения - в виде металлического кожуха. От зоны вспенивания и стабилизации зона охлаждения отделена шамотными шиберами 5, которые устанавливаются над крышками форм на высоте 10-15 мм и тем самым позволяют более полно выделить зону охлаждения. Зоны 1 и 3 снабжены самостоятельной системой для сжигания природного газа. Газовые горелки 6 размещены по обеим сторонам вдоль печи в шахматном порядке. Сжигание газа происходит в топках 7, расположенных под направляющими 8 для передвижения форм. Дымовые газы проходят через печное пространство, омывая формы, и отводится через отсасывающие каналы 9.

Рисунок 3.3. - Продольный разрез печи вспенивания.

1-зона вспенивания; 2-зона охлаждения; 3-зона стабилизации; 4-загрузочное отверстие печи; 5-регулируемые шибера; 6-газовая горелка; 7-топка; 8-направляющие движения форм; 9-горизонтальные каналы для отсоса дымовых газов; 10-вентиляционная камера; 11-вентиляционные отверстия в кожухе камеры охлаждения; 12-вертикальные каналы для дымовых газов; 13-шибера; 14-ползунки для установки форм; 15-форма для вспенивания;16-выгрузочное отверстие печи.

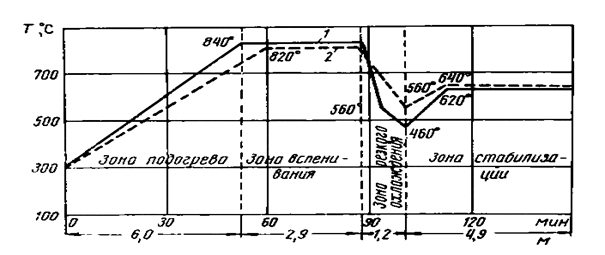

Таким образом, зоны вспенивания и стабилизации имеют самостоятельный аэродинамический и температурный режимы, которые при необходимости могут легко изменяться. Длина каждой зоны была рассчитана на основании данных, полученных при вспенивании пеностекла в камерной электрической печи. Они оказались равными: зона 1 - 10 м; зона 2 - 1,1 м; зона 3 - 3,9 м. на рисунке 3.4 показаны температурные кривые производства пеностекла на основе стекла 2Н и алюмоборосиликатного. При цикле толкания форм 4 мин продолжительность пребывания их в каждой зоне соответственно равна 84,8 и 32 мин. Так как зона 1 включает подогрев смеси до температуры начала вспенивания и участок собственно вспенивания, то общая продолжительность пребывания форм в этой зоне распределяется на два периода - подогрев в течение 54 мин и вспенивание 20 мин. Таким образом, общая продолжительность пребывания форм в печи при цикле толкания 4 мин составляет 124 мин. Производительность печи при заданном режиме загрузки форм составляет 7,2 тыс м3 пеностекла в год. Производительность печи можно увеличить до 9,3 тыс. м3 в год за счет сокращения цикла загрузки форм до 3 мин. Учитывая, что одноярусное расположение форм в туннельной печи обеспечивает возможность поддержания в ней необходимой изотермии по ширине канала, представляя целесообразным применять для вспенивания формы увеличенных размеров, в которых можно было бы вспенивать блоки с товарными размерами 50035003120 мм. Это позволит при сохранении цикла 3 мин увеличить мощность туннельной печи до 14,3 тыс. м3 пеностекла в год.

Рисунок 3.4. - Температурные кривые туннельной печи с одноярусной садкой форм:

1-для пенообразующей смеси на основе стекла 2Н и антрацита; 2-стекла НС-2 и газовой сажи

Теплообмен в формах при нагревании.

Оптимальный температурный режим является одним из важнейших этапов в рациональной технологии производства пеностекла, так как в зависимости от выбранного режима можно получить пеностекло с широким диапазоном свойств.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.