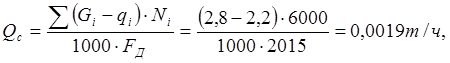

Масса грузопотока стружки Qс, т/ч, образующейся на участке по обработке вилки КИС 0216304Б за один час работы

где Gi – черновая масса i-ой детали, кг;

qi – чистовая масса i-ой детали, кг;

Ni – годовой объём i-ой обрабатываемой детали, шт.

Fд – действительный годовой фонд работы оборудования, ч; Fд=2015ч

Рассчитанный грузопоток стружки не отражает реальной картины. Так как рассчитан на один тип детали и не отражает того количества стружки, которая образуется на участке, обслуживаемого конвейером данного типа. Ввиду отсутствия этих данных, определить образующейся объём стружки не представляется возможным. Поэтому примем, что грузопоток стружки на всем участке, обслуживаемом выбранным типом конвейера, составит 1,5 т/ч. Таким образом, на проектируемом участке исходя из рекомендаций [26] будут применяться линейные конвейеры, доставляющие стружку с участка к магистральным конвейерам, которые в свою очередь транспортируют стружку на накопительную площадку, расположенную за пределами цеха

|

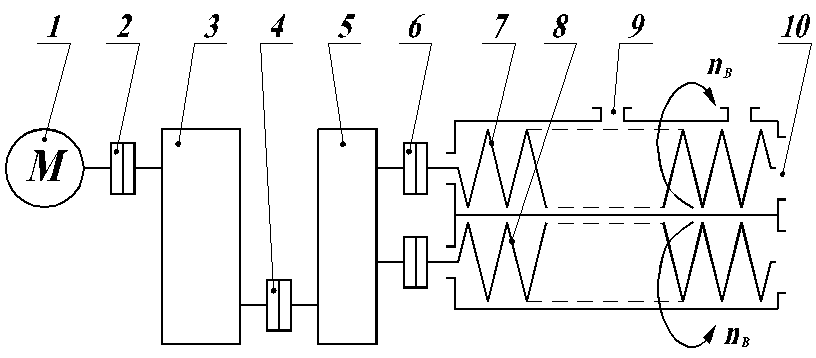

Рисунок 2.3 – Схема двухшнекового конвейера

Расчет конвейера проведем согласно методике, изложенной в литературе[20;26].

Исходные данные:

|

– производительность Q, т/ч |

– 1,5 |

|

– длина горизонтального участка |

– 55 |

|

– угол наклона трассы b, град |

– 0 |

|

– коэффициент трения: груза о стенки и днище желоба внутреннего трения насыпного груза |

– 0,35…0,65 – 0,47…0,90 |

|

– насыпная плотность груза r, т/м 3 |

– 1,1…1,5 |

|

– рабочая скорость (частота вращения) |

– 20 |

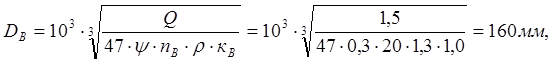

Диаметр винта ![]() , мм

, мм

где Q – производительность конвейера, т/ч;

nв – частота вращения винта, об/мин;

y – коэффициент наполнения желоба (для грузов средней подвижности y= 0,3);

ρ – насыпная плотность груза, т/м3; ρ=1,3т/м3;

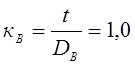

![]() – коэффициент, определяемый соотношением

– коэффициент, определяемый соотношением

при b = 0°;

при b = 0°;

t – шаг винта, мм; t=200мм.

![]()

где a' – размер типичного куска, мм; a'=10мм.

Полученный диаметр винта округляем в сторону увеличения

и принимаем по ГОСТ 2037-81равным![]() = 200 мм.

= 200 мм.

Диаметр вала ![]() , мм,

винта

, мм,

винта

![]() мм.

мм.

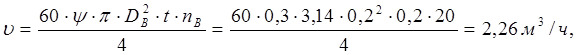

После этого производим уточнение производительности конвейера Q, т/ч, по формуле

![]()

где υ – объёмная производительность, м3/ч

y – коэффициент наполнения желоба (для грузов средней подвижности y= 0,3);

Dв – диаметр винта, м;

t – шаг винта, м;

nв – частота вращения винта, об/мин;

ρ – насыпная плотность груза, т/м3; ρ=1,3 т/м3.

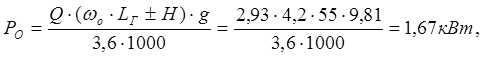

Мощность

привода ![]() , кВт, для горизонтальных конвейеров определяется

по формуле

, кВт, для горизонтальных конвейеров определяется

по формуле

где ![]() – обобщенный коэффициент

сопротивления,

– обобщенный коэффициент

сопротивления, ![]() = 4,2;

= 4,2;

g – ускорение свободного падения, м/с2; g = 9,81 м/с 2;

Lг – длина горизонтальной проекции трассы конвейера, м; Lг=55м;

H – высота подъёма (опускания) груза, м; H=0.

Винт рассчитывают на сложное напряжённое состояние от изгиба под действием собственного веса, растяжения или сжатия под действием продольной силы Рв и кручения под действием крутящего момента Мв.

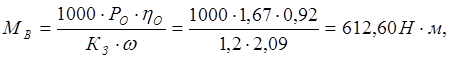

Крутящий момент Мв, Н·м, на валу винта

где Ро – мощность привода, кВт;

ηо – к.п.д. привода,

ηо=η12·η2=0,992·0,94=0,92,

η1 – к.п.д. муфты, η1=0,99;

η1 – к.п.д. редуктора, η1=0,94;

Кз – коэффициент запаса, Кз=1,2;

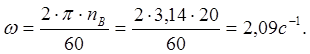

ω – угловая скорость винта, с-1

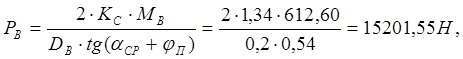

Действующая на винт продольная сила Рв, Н

где Кс – коэффициент, учитывающий, что радиус винта больше, чем радиус, на котором приложена равнодействующая сил сопротивления винта вращению; Кс=1,34;

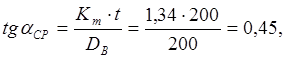

αср – средний угол подъёма винтовой линии, град

φп – угол трения насыпного груза о материал винта, град.

Исходя из установленной мощности ![]() , кВт,

выбираем по

ГОСТ 19523-81 асинхронный двигатель

серии 4А – 4А1006УЗ. Мощность двигателя

, кВт,

выбираем по

ГОСТ 19523-81 асинхронный двигатель

серии 4А – 4А1006УЗ. Мощность двигателя ![]() = =2,2 кВт, синхронная частота вращения

= =2,2 кВт, синхронная частота вращения ![]() = 1000 об/мин.

= 1000 об/мин.

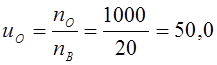

Расчетное передаточное число

.

.

По рассчитанному значению ![]() выбираем

редуктор Ц2-400-50,94 с передаточным числом

выбираем

редуктор Ц2-400-50,94 с передаточным числом ![]() = 54,94.

= 54,94.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.