x; y; n; q; w - показатели степени влияния соответственно глубины, подачи, ширины фрезерования, диаметра и частоты вращения инструмента на окружную силу: x=0,9; y=0,8; n=1,1; q=1,1; w=0,1;

Ру – радиальная составляющая силы резания, Н

Ру= 0,5·Рz= 0,5·1238,5= 619,2 Н;

Рх – осевая составляющая силы резания, Н

Рх=0,4·Рz= 0,4·1238,5=495,4 Н.

Результирующая силы резания равна

![]()

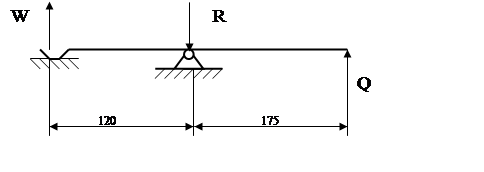

Расчётная схема для расчёта зажимной силы приведена на рисунке 2.1. Составляющие силы резания Pz, Py, Px, стремятся сдвинуть заготовку, при этом возникают силы трения в местах контакта заготовки с опорами и прижимом. Смещению заготовки препятствуют силы трения и сила закрепления. Силу закрепления W, Н, рассчитывают исходя из условий равновесия силовых факторов, действующих на заготовку

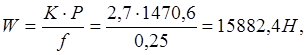

где К – коэффициент запаса

К=К0·К1·К2·К3·К4·К5·К6=1,5·1,5·1,2·1,0·1,0·1,0·1,0=2,7 ,

К0- коэффициент гарантированного запаса, К0=1,5;

К1 – коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях, при черновой обработке, К1=1,5;

К2 – коэффициент, учитывающий увеличение сил резания вследствии затупления инструмента, К2 =1,2;

К3 – коэффициент, учитывающий увеличение сил резания при прерывистом резании, К3 =1,0;

К4 – коэффициент, отражающий непостоянство развиваемых приводом сил закрепления, К4 =1,0;

К5 – коэффициент, характеризующий эргономику ручных зажимных механизмов, К5 =1,0;

К6 – коэффициент, учитывающий наличие моментов стремящихся, повернуть заготовку, установленную плоской поверхностью на постоянные опоры, К6 =1,0;

f – коэффициент трения в опорах и вместе контакта с зажимным механизмом соответственно, при контакте по необработанным поверхностям, f= 0,25;

Р – сила резания возникающая при обработке, Н; Р =1470,6Н.

Произведём расчёт рычажного зажимного механизма используя методику изложенную в литературе [29]

Схема рычажного зажимного механизма приведена на рисунке 2.2

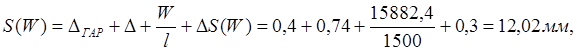

Ход S рычажного механизма определим по формуле

где Δгар – гарантированный зазор для свободного хода заготовки, Δгар=0,4мм;

Δ – отклонение размера заготовки, Δ=0,74мм;

W – сила закрепления, W=15882,4Н;

I – жёсткость механизма, I=1500Н/мм;

ΔS(Рз) – запас хода, учитывающий износ и погрешности изготовления механизма, ΔS(Рз)=0,3мм.

Исходя из того, что минимальный ход поршня для пневмоцилиндра равен 10мм, а также из удобства обслуживания приспособления принимаем ход штока равный 35мм.

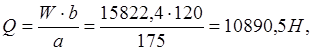

Сила на приводе Q, Н, из условия равновесия равна

где W – сила закрепления, Н;

b; a – плечо действия силы, мм; b=120мм; a=175мм.

![]()

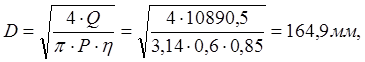

По извесной силе Q, Н, на приводе для привода двустороннего действия определим диаметр пневмоцилиндра D, мм, по формуле

где Р – давление сзатого воздуха, МПа; Р=0,6МПа;

η – к.п.д. привода; η=0,85.

Принимаем диаметр пневмоцилиндра равным 200мм.

Для надежной работы приспособления произведём расчёт на прочность сомого нагруженного элемента приспособления – ось 28. Она воспринимает повышенные нагрузки, связанные с зажимом обрабатываемых заготовок.

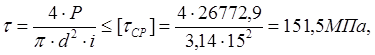

Произведём проверку оси на срез под действием силы среза по формуле

где Р – сила среза, Н; Р=R=26772,9Н;

d – диаметр оси, мм; d=15мм;

i – число стыков, i=1;

[τср] – допускаемое напряжение среза, МПа; для стали 20Х, [τср]= =160МПа.

Условие прочности выполняется т. к. [τср] >τ.

Из расчётов видно, что выбранный диаметр оси удовлетворяет условию прочности на срез, т.к. d >dp.

2.2.1 Назначение и описание работы адаптера

Адаптер для потягивания шпоночного паза предназначен для установки заготовки вилки КИС 0216304Б при протягивании шпоночного паза на горизонтально-протяжном станке модели 7Б56.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.