При протягивании заготовка вилки КИС 0216304Б центрируется и направляется относительно оси протяжки срезанным пальцем 3 и адаптером 2, который в свою очередь устанавливается в отверстие Ø55мм корпуса 1, и фиксируется от смещения винтом 5. Для направления протяжки в адаптере предусмотрен паз шириной 12,110мм. Во время протягивания сила резания прижимает заготовку к опорной поверхности корпуса, который крепится к станине станка тремя винтами. При протягивании заготовка не закрепляется в адаптере, поэтому адаптер не имеет специальных зажимных элементов, неподвижность заготовки обеспечивается силами резания.

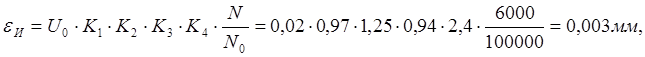

Для расчёта точности изготовления адаптера εПР, мм, воспользуемся, тай же методикой, что и при расчёте на точность фрезерного приспособления.

![]()

где d – допуск выполняемого при обработке размера заготовки, мм, d=0,2 мм;

КТ – коэффициент, учитывающий отклонение рассеивания значений соответствующих величин от закона нормального распределения, КТ=1,0…1,2, принимаем КТ=1;

КТ1 – коэффициент, учитывающий уменьшение предельного значения погрешности базирования при работе на настроенных станках, КТ1=0,80…0,85, принимаем КТ1=0,8;

eб – погрешность базирования, мм

![]()

Dmax отв – наибольший диаметр отверстия, мм;

dmin опр – наименьший диаметр оправки, мм;

eЗ – погрешность закрепления заготовки, мм, eЗ=0, так как отсутствуют зажимные элементы в адаптере;

eУ – погрешность установки приспособления на станке, мм, eУ =0, так как осуществляется надёжный контакт установочной плоскости приспособления и станины станка;

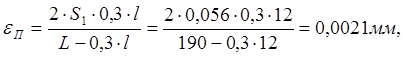

eИ – погрешность от изнашивания установочных элементов, мм,

U0 – значение среднего износа, мм; U0=0,02мм;

К1; К2 ; К3 ;К4 – коэффициенты учитывающие материал детали, тип оборудования, условия обработки и число установок соответственно; К1=0,97; К2 =1,25; К3 =0,94; К4 =2,4;

eП – погрешность от перекоса инструмента, мм,

S1 –односторонний минимальный зазор между инструментом и направляющим элементом, мм;

l – ширина инструмента, мм;

L – длина направляющего элемента, мм;

КТ2 – коэффициент, уточняющий долю погрешности обработки в суммарной погрешности, Кт2=0,6…0,8, принимаем Кт2=0,6;

w – средняя экономическая точность обработки, мм, w=0,02 мм;

![]()

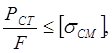

Таким образом, погрешность приспособления не должна превышать 0,136мм. Полученную погрешность приспособления разбиваем на допуски составляющих звеньев: допуск на размер 10мм – 0,1мм; допуск параллельности паза – 0,025/100мм; допуск перпендикулярности паза – 0,02/100мм; допуск на смещение осей – 0,02мм. Выполним проверку

![]()

Из проверки видно, что допуски на составляющие звенья не превышают допустимой погрешности приспособления. Следовательно, приспособление удовлетворяет условиям точности.

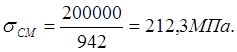

где Рст – наибольшее усилие развиваемое станком, кН; Рст=200кН;

F – площадь поперечного сечения, мм2

![]()

[σсм] – допустимое напряжение смятия, Н/мм2; для нормализованной стали марки 45 ГОСТ 1050-88 [σсм]=294 Н/мм2 [5].

Условие прочности выполняется σсм <[σсм].

Данное приспособление предназначено для контроля параллельности двух отверстий Æ20мм и Æ40мм. Деталь устанавливается на поверхности стала контролёра и базируется по наружной поверхности цилиндра Æ50мм и торцу цилиндра Æ30мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.