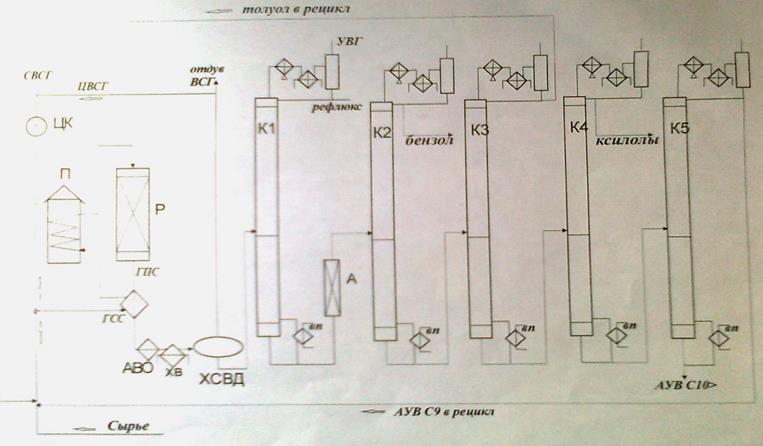

Принципиальная технологическая схема. Исходное сырьё в смеси с потоками ВСГ нагреваются в теплообменнике и трубчатой печи и поступают в реактор газопродуктовая смесь по выходу из реактора охлаждается в теплообменнике и в воздушном и в водяном холодильниках и поступает в холодный сепаратор высокого давления газовая фаза из сепаратора (циркулирующий ВСГ поступает на приём циркуляционного компрессора) жидкая фаза не стабильный катализат поступает в колонну К-1 (стабилизации) с верха выводятся продукты гидрокрекинга, стабильный катализат после очисткми от непредельных УВ на отбеливающих глинах поступает на блок фракционирования из стабилизационной колонны из К-2 вверх выделяется товарный бензол, кубовый продукт К-2 поступает в К-3 с верха выделяется толуол направляется в рецикл кубовый продукт поступает в К-4 с верха К-4 выводятся товарные кислоты, кубовый продукт поступает на разделение К-5 сверха триметилбензоловая возвращается в рецикл из куба К-5 полиалкилбензолы и тяжело кипящие примеси.

15. Получ.изопрена дегидри-ем изопрена.хим.проц.Тено.параметры,катализаторы 1 стадии двухстадийного процесса. Процесс дегидрирования парафиновых УВ. Назначение процесса получение дивинила и изопрена соответственно из нормального бутана и изопрена. Схематично дигидрирование алканов кажется наиболее простым способом получения диенов, поскольку исходные водороды имеют готовый углеродный скелет.

|

СН3-СН2-СН2-СН3 ->СН2=СН-СН=СН2+2СН2 СН3-СН-СН2-СН2->СН2=С-СН=СН2+2СН2 СН3 СН2 |

Основная сложность выделение целевых продуктов из реакционных смесей, поскольку в их составе весь ассортимент низкокипящих УВ., с одинаковым числом |

У. атомов, присутствие алканов, алкенов, алкинов, алкодиены, циклитические и разветвлённые структуры схема превращения изопентана в процессе дегидрирования.

При дигидрировании линейных олефинов образовывается

В промышленности производства диенов реализуется в 2-х вариантах.

1.Одностадийный. 2. Двухстадийный (получение дивинила и изопрена катиалитического дегидрирования). В общем случае из алканов получаются алкены, во второй стадии получают дивинил или изопрен.

1-я стадия дигидрирования из алканов в алкены. Катализатор первой стадии (оксиды металлы шестой гр, таблицы менделеева, наиболее широко используются катализаторы Сn2O3/Al2O3. Окись трёх валентного хрома нанесены на оксид алюминия его обрабатывают щелочными или редко земельными металлами очень чувствительны к воздействию влаги, дигидрирование на первой стадии осуществляется в псевдоожиженном или кипящем слое мелко зернистого катализатора ИН22-11. Условие на первой стадии Р 0,1-0,2 МПа, Т-550-610С.

Тех. схема. Исходное сырьё фракция н-бутана, и и-пентана в зависимости от процесса подогревается и частично сипаряется в теплообменнике и испарителе окончательно испаряясь в закалочных змеевиках реактора нагревается до температуры реакции трубной печи и поступает в нижнюю часть реактора под нижнюю распределительную тарелку. Реактор по высоте секционирован во избежание избирательных потоков пара УВ., проходят реактор снизу вверх регенерированный горячим катализатором движущимся снизу вверх состояние кипящего слоя. Закоксованный катализатор не прерывно выводится для выжега кокса и восстановления оксида хрома в регенераторе. Реакционные газы охлаждается в закалочных змеевиках реактора и в котле утилизаторе в котором при съёме тепла вырабатывается водяной пар. Окончательно охлаждается контактный газ и омывается от катализаторной пыли в скруббере С-1. Дымовые газы также из регенератора также охлаждаются в котле утилизаторе сначала очищаются от катализаторной пыли в фильтре а затем охлаждаются и очищаются в скруббере С-2 и после этого выбрасываются в атмосферу. Отмывка контактного газа осуществляется водой. Охлаждается очищенный контактный газ компримируется в турбокомпрессоре до 0,5 МПа и поступает в конденсатор холодильник в котором охлаждается и одновременно разделяется на жидкую фазу. Жидкая фаза с конденсатора холодильника подаётся в реактор К-1 не сконденсированный газообразный продукт в нижнюю часть абсорбера. В абсорбере улавливаются унесённая целевая фракция У.В. С4-С5. На орошение в абсорбер подаётся УВ С6-С12. Газы не абсорбированные выводятся с установки. Насыщенный абсорбент отделяется от С4-С5 в десорбере. Верхний продукт десорбера и жидкая фаза из конденсатора холодильника подаётся в реактор К-1 и К-2 с верха К-1 выводится легкокипящие примеси, кубовый продукт поступает в К-2 из куба К-2 выводится тяжело кипящие примеси, часть которых используется в качестве абсорбента с верха К-2 выводится целевая фракция на парафин в рецикл, диены, олефины на вторую стадию.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.