1 Технологическая часть

Комбинат «Волна» — крупнейшее в Сибири предприятие по производству волокнисто-цементных изделий с более чем пятидесятилетней историей. Мощность предприятия позволяет производить в год 11 млн.кв.м кровли, 3,6 млн. кв. м плоских листов, 1 млн. кв. м фасадных плит, 900 км. труб. Занимаемая комбинатом площадь 212 тыс. кв. м. Комбинат «Волна» — это непрерывное высокотехнологичное полностью автоматизированное и компьютеризированное производство. Закрытый способ распаковки и обработки асбеста (хризотила), подачи цемента и воды, смешивание всех компонентов полностью исключает выбросы хризотиловой и цементной пыли и обеспечивает надежность и экономичность производства.

Комбинат «Волна» — это замкнутый цикл производства: от сырья до конечного продукта. Используемое сырье доставляется четко и ритмично из разных регионов России и из-за рубежа: хризотил добывается в Свердловской и Оренбургской областях; цемент Красноярского и Топкинского цементных заводов (Кемеровская область); основные расходные материалы, использующиеся в производстве, импортируются из Италии и Германии. В состав комбината входят 2 цеха по выпуску волокнисто-цементных изделий и 12 вспомогательных подразделений, полностью обеспечивающих потребности основного производства (проведение средних, капитальных и текущих ремонтов, модернизацию оборудования, содержание зданий и сооружений.

На комбинате имеются 5 технологических линий:

- две линии по производству листов волокнисто-цементных волнистых профиля 40/150;

- линия по производству плоских прессованных волокнисто-цементных листов;

- линия по производству напорных и безнапорных волокнисто-цементных труб;

- универсальная линия по производству листов волокнисто-цементных волнистых профиля 51/177 и 40/150 (в зависимости от спроса на продукцию).

1.1 Общее описание технологии производства волнистого шифера

Технологический процесс производства хризотилцементных (х/ц) изделий делится на несколько основных этапов:

1) составления смески из асбеста нескольких групп и марок, распушки волокон хризотила, тщательного смешения хризотила и цемента в воде до получения гомогенной массы;

2) формование из х/ц суспензии листов с удалением большей части содержащейся в cycпензии воды и приданием листам требуемых размеров и форм;

3) твердения х/ц листов, в процессе которого они приобретают требуемые механические свойства.

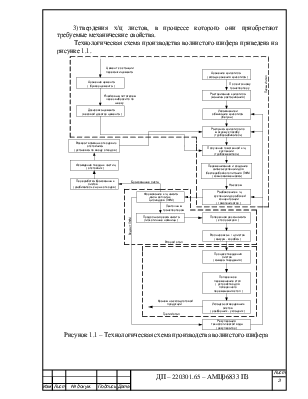

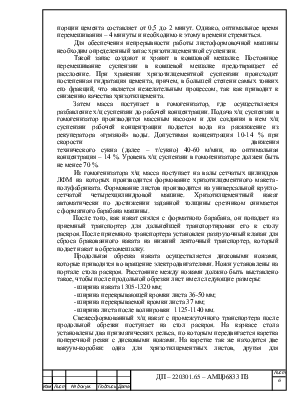

Технологическая схема производства волнистого шифера приведена на рисунке 1.1.

Рисунок 1.1 – Технологическая схема производства волнистого шифера

На завод хризотил поступает в железнодорожных вагонах и выгружается на отдельных складах хранения хризотила на специальные поддоны. Хризотил поступает в полипропиленовых либо бумажных мешках, на каждом мешке имеется маркировка, в которой обозначено месторождение, группа и марка хризотила, номер партии и масса хризотила в мешке.

Портландцемент для хризотилцементных изделий марки 500 поступает по цементопроводу со станции перекачки в бункер цемента. Вместимость бункера – 90 т, объем 60 м3.

Поддоны с заданными группами и марками хризотила при помощи погрузчика подвозятся на дозировочную станцию. После этого мешки с хризотилом, согласно технологическому заданию вручную укладываются на ленточный транспортер с интервалом 0,5-1 метра друг от друга. По ленточному транспортеру мешки попадают в машину растаривания, где установлены дисковые ножи для резки мешков. После того, как мешки прошли через ножи, опорожненные мешки удаляются захватывающим устройством в отдельный накопитель, а хризотил попадает через разрыхлитель хризотила в пыленепроницаемый закрытый трубчатый шнек, с помощью которого подается в бегуны.

Количество хризотила, загружаемого за один раз в бегуны не должен превышать 400 кг, загрузка большего веса может привести к выходу из строя привода бегунов.

Распушивание хризотила производят в две стадии: первая – раздавливание иголок (обминание) в бегунах и вторая – гидравлическая распушка в турборазбивателе, т.е. разделение раздавленных иголок на тонкие волокна и волоконца.

Распушивание хризотила необходимо для того, чтобы на волокнах распушенного хризотила собиралось и удерживалось основное количество частиц цемента.

Процесс распушивания хризотила в бегунах проходит в два этапа:

- сухая обработка хризотила;

- мокрая обработка хризотила.

При сухой обработке распушивание (обминание) хризотила в бегуне происходит за счет сложного действия катков на хризотил. Иголки хризотила под давлением катков расщепляются и раздавливаются, приобретая плоскую расплющенную форму. Для перемешивания хризотила конструкцией бегунов предусмотрены скребки. Расстояние между скребками и чашей бегунов должно быть 4-6 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.