2 Измерения кристаллов германия с удельным электрическим сопротивлением большим 45 Ом*см необходимо проводить при затемнении образца. Для остальных диапозонов удельного электрического сопротивления проводить измерения при комнатном освещении.

Проведение измерений удельного электрического сопротивления

1 Подготовить цифровой измерительный прибор "Рометр" к измерениям.

2 Осмотреть зондовую головку на предмет отсутствия внешних повреждений корпуса, искривление зондов и заеданий при надавливании на плоскую поверхность.

3 Проверить правильность работы установки по стандартным образцам предприятия.

4 Принять слитки (пластины) на основании сопроводительных документов. Проверить качество подготовки слитков (пластин) к проведению измерений удельного электрического сопротивления.

5 Опустить плавно зонды на измеряемую поверхность образца. Через 2 -3 с, необходимые прибору для автоматического выбора диапозона измерений, на индикаторном табло установятся показания измерения удельного электрического сопротивления.

6 Переместить выносное устройство с зондами в следующую измеряемую точку образца, повторить измерения. Измерения проводить по схемам, представленным на рисунке 4.

- при измерении удельного электрического сопротивления вдоль образующей слитка линия, соединяющая крайние зонды измерительной головки, должна совпадать с направлением образующей кристалла.

- при измерении монокристаллических слитков зонды распологаются перпендикулярно радиусу торца слитка.

- при измерении поликристаллических слитков и шайб диаметром более 100мм и пластин зонды располагать в узлах сетки вдоль вертикальной линии и в той же точке вдоль горизонтальной линии, затем вычислить среднее арифметическое значение удельного электрического сопротивления.

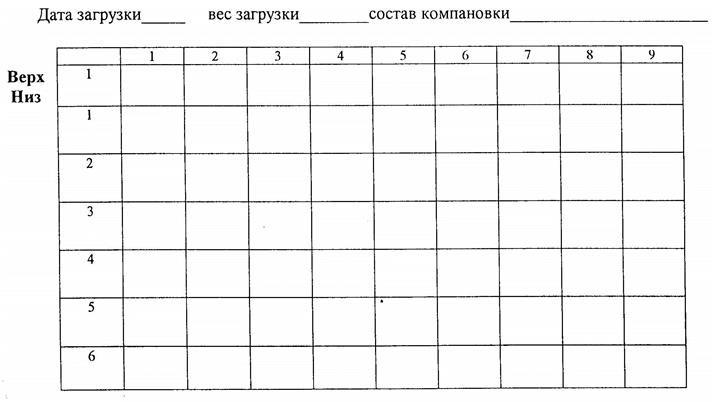

7 Результаты измерений поликристаллических пластин представляются ввиде таблицы представленной на рисунке 5 [8].

Рисунок 5 – результаты измерений удельного электрического сопротивления 4-х зондовым методом

2.4 Шлифовка

Шлифование пластин полупроводников осуществляется путем прижатия пластины к шлифовальному кругу, смоченному абразивной суспензией (1ч. порошка на 10ч. воды). При этом пластина и круг перемещаются относительно друг друга. Шлифовальный круг представляет собой толстую стеклянную пластину. Поверх нее располагаются несколько кассет – сепараторов с гнездами, в которых помещаются пластины полупроводника, прижимаемые к шлифовальному кругу массивным притиром под грузом в виде металлических дисков.

Кассета увлекается вращающимся шлифовальным диском. Однако перемещение ее по окружности диска препятствует ролики, оси которых закреплены неподвижно относительно шлифовального круга. В результате кассета начинает вращаться вокруг собственной оси, что способствует компенсации разницы в скоростях шлифования участков пластины, расположенных ближе и дальше от центра шлифовального круга, где линейные скорости движения различны. Сложное движение пластины по поверхности шлифовального круга обеспечивает также равномерность шлифовки пластины по всей ее площади.

Во время шлифовки поверхность стеклянного шлифовального круга срабатывается, и образовавшиеся неровности ухудшают качество шлифовки. Для выравнивания поверхности стеклянного круга в основание кассеты запрессовывается кольцо из твердого сплава (победита), которое шлифует поверхность стекла. Для подачи абразивной суспензии к поверхности шлифуемых пластин в победитовом кольце имеются прорези.

Шлифовку пластин полупроводников в зависимости от требуемой чистоты обработки поверхности производят в несколько стадий, начиная с суспензии, содержащей крупный абразивный порошок, а затем переходя к суспензии с мелким порошком. Так, для получения качественной поверхности пластин полупроводников сначала производят грубую шлифовку с применением абразивного порошка крупностью 10 – 14 мкм, а затем две стадии тонкой – сначала с зерном 5 – 7, а потом 3 мкм. При этом толщина слоя, снимаемого на каждой стадии, должна быть не менее утроенного размере зерен абразивного порошка. В нашем случае общая толщина снятого при шлифовке слоя будет составлять 3*(10÷14)+3*(5÷7)+3*3=54÷72мкм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.