Диаметр заготовки, мм: dзаг = 75

Длина обработки, мм: l = 300

Шероховатость обработанной поверхности

по ГОСТ 2789-73: Rz=30

Материал валика: Чугун

Марка: СЧ15-32

1. Выбираем токарный станок:

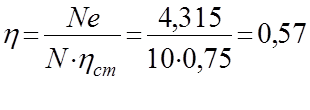

Токарно-винторезный станок модели 1К62. Характеристики станка: высота центров – 200 мм. Расстояние между центрами до 1400 мм. Мощность двигателя N = 10 кВт; КПД станка h = 0,75. Максимальная осевая сила резания, допускаемая механизмом подачи: Pz = 360 кг.

2. Материал режущей части инструмента ВК8. Геометрия резца: j = 45°, j1 = 10°, a = 8°, r = 1 мм.

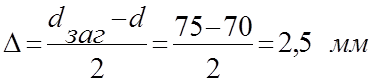

3. Глубина резания:

t = 2,5 мм

4. Период стойкости Т = 45 мин

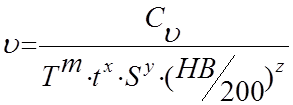

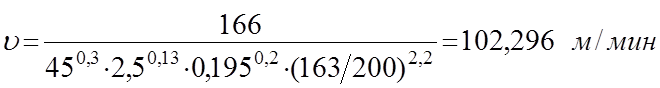

5. Скорость резания:

Принимаем подачу равную S = 0,195 - исходя из требований по шероховатости Rz=30 мкм и паспортных данных станка.

m = 0,3

Cv = 166

xV = 0,13

yV= 0,2

zV= 2,2

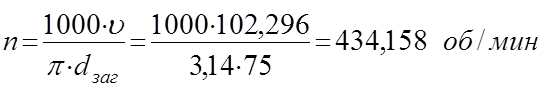

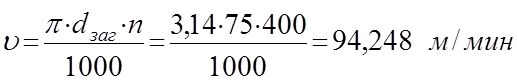

6. Определяем частоту вращения шпинделя в минуту:

![]()

7. Пересчитываем реальное значение скорости резания:

Принимаем частоту вращения шпинделя равную: n = 400 оборотов в минуту.

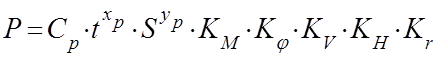

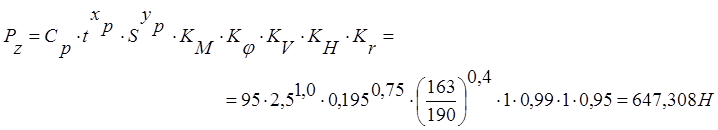

8. Силы резания:

Данные коэффициенты берем на основание методических указаний к выполнению лабораторной работы №5 по предмету “Теория резания металлов”.

Pz: Км =  , Kj = 1, KV = 0,99, KH = 1, Kr

= 0,95;

, Kj = 1, KV = 0,99, KH = 1, Kr

= 0,95;

Сp = 95; xp = 1,0; yp = 0,75;

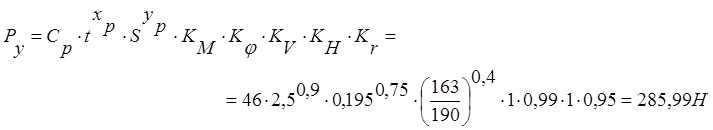

Py: Км =  , Kj = 1, KV = 0,99, KH = 1, Kr

= 0,95;

, Kj = 1, KV = 0,99, KH = 1, Kr

= 0,95;

Сp = 46; xp = 0,9; yp = 0,75;

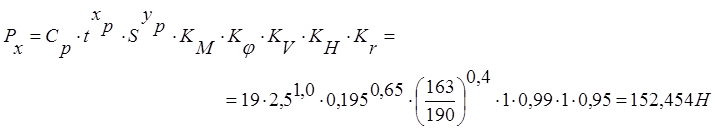

Px: Км =  , Kj = 1, KV = 0,99, KH = 1, Kr

= 0,95;

, Kj = 1, KV = 0,99, KH = 1, Kr

= 0,95;

Сp = 19; xp = 1; yp = 0,65;

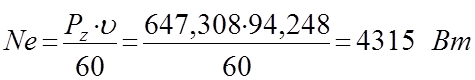

9. Рассчитываем эффективную мощность, затрачиваемую на резание:

Ne = 4,315 кВт

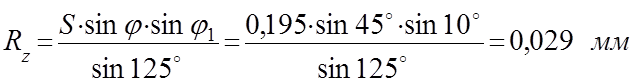

10. Проверяем, возможно, ли при нашей подаче достичь нужной точности обработки поверхности:

Rz = 30 мкм – дано

Rz=29 мкм

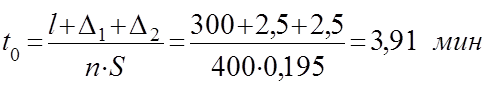

11. Определяем основное технологическое время:

D1=t /tgj = 2 / 1 = 2 – врезание

D2= 2…3 мм, принимаем D2 =2,5 мм - перебег

В ходе проведенных расчетов определили оптимальный режим резания, при котором: скорость резания υ = 94,248 м/мин; частота вращения шпинделя n = 400 об/мин; подача S = 0,195; основное технологическое время t0 » 4 мин.

“Определение оптимального режима резания металла”

Группа: КП-81 Гущин А.В.

Студент: Кузнецова А.Ю.

2000г.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.