![]() ,

,

где a – коэффициент линейного расширения материала корпуса;

t – максимальная температура нагрева материала;

t0 – минимально возможная температура при монтаже бандажа.

Внутренний диаметр бандажа должен быть равен

![]()

где а – толщина прокладок и башмака.

Фиг. 209. Схема расчета теплового зазора бандажа.

,

,

где Р – сила давления на ролик (и реакция последнего) в кг.

Значение Р найдено нами в формуле (123);

q – допускаемое удельное давление на 1 пог. см ширины бандажа в кг/см (см. табл. 22).

Сечение бандажа находим следующим образом. Задавшись величиной допускаемого напряжения [s], находим

Обычно принимают [ст] = 1000 кг/см2.

Далее имеем

,

,

откуда

.

.

Таблица 22

Значения q

|

Тип барабана |

Число оборотов барабана в минуту |

Допускаемое удельное давление qв кг/см |

|

Быстро вращающийся |

В десятках |

До 1000 |

|

Медленно вращающийся |

2-3 |

До 2000 |

|

Вращающийся с умеренной скоростью |

10—14 |

До 3000 |

Величину момента Мmax изгибающего бандаж, находят различными способами:

1) определяют величину Мmax как для неразрезного кругового кольца, опирающегося на т опор и нагруженного реакциями этих опор;

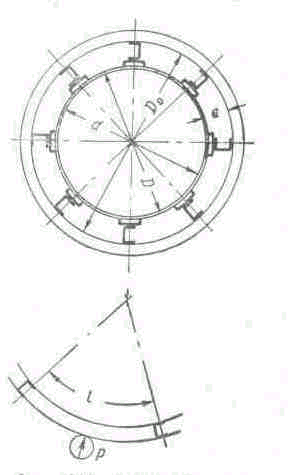

2) определяют величину Мmax для участка бандажа, находящегося между двумя башмаками, принимая его за балку свободно лежащую на двух опорах, нагруженную реакцией ролика Р, приложенной посередине пролета (фиг. 210).

Фиг. 210. Расчетная схема бандажа.

Первый метод расчета является точным, однако отличается громоздкостью и в данном случае нецелесообразен, так как при проверке напряжений по второму способу получаем в сечениях, выбранных по конструктивным соображениям, напряжения значительно меньше допускаемых. Поэтому вполне достаточно для сравнительно небольших барабанов (производительностью до 50-60 т/час) применять второй способ определения Мmax .

В этом случае согласно формуле (123) на бандаж действует сила

,

,

где Q – давление

на бандаж,  .

.

Величина расстояния между башмаками

,

,

где D0 – внутренний диаметр бандажа;

т — число башмаков.

Тогда Мmax = ![]() кгсм.

кгсм.

Определение напряжений в бандаже обычно производят, как для прямого бруса, по формуле

.

.

Рассчитывать напряжения в бандаже, как для кривого бруса, не имеет смысла, так как бандаж представляет собой брус малой кривизны и формула для прямого бруса дает ошибку в 6—8% в сторону преуменьшения положительных напряжений и увеличения отрицательных.

Внутренний диаметр бандажа D0 был найден выше. Внешний диаметр Dв будет равен

![]() ,

,

а внешний радиус бандажа

.

.

Для определения напряжения на смятие поверхности бандажа необходимо найти диаметр роликов, для чего пользуемся эмпирическими формулами.

Для стальных роликов

;

;

для чугунных роликов

где b1– ширина ролика.

Ширина ролика b1 должна быть больше ширины бандажа b, обычно

![]() мм.

мм.

При тепловом расширении барабана бандаж может сойти с опорного ролика. Для предотвращения этого устанавливаются упорные ролики. Кроме того, опорный ролик с незакрепленной стороны уширяется на величину теплового расширения

![]() ,

,

где l0 - расстояние между бандажами.

Опорные ролики обычно изготовляются из более мягкого материала для уменьшения износа бандажей. Однако необходимо иметь в виду, что даже при одном и том же материале ролики будут изнашиваться быстрее, так как их диаметр меньше и скорость вращения больше.

Бандажи и ролики имеют цилиндрическую форму и в месте их соприкосновения возникают контактные напряжения, определяемые по формуле

,

,

где Р – сила нормального давления на ролик, определенная по формуле (123);

Е – модуль упругости в кг/см2;

Dв — внешний диаметр бандажа в см;

d1 – диаметр ролика в см;

b1 – ширина ролика в см.

Величина q не должна быть выше:

для стали Ст. 3 – 4000 кг/см2;

» Ст. 5 – 5250 кг/см2;

» стального литья – 3000 – 5000 кг/см2;

» чугуна – 3500 кг/см2.

Если величина q больше, то ее снижают путем увеличения b, b1и d1.

§ 87. РАСЧЕТ НА ПРОЧНОСТЬ ЭЛЕМЕНТОВ

ЛОПАСТНОЙ МЕШАЛКИ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.