Позиционные системы управления — дискретные. В них программируется положение ряда рабочих точек, определяющих желаемые перемещения руки робота. Число таких точек на каждой управляемой координате может достигать нескольких сотен. Для хранения информации о положениях, времени и последовательности движений манипулятора запоминающее устройство должно иметь достаточно большой объем памяти. Работа такой системы основана на сравнении позиционных данных, поступающих от внутренних датчиков, размещенных на приводах манипулятора, с запрограммированной информацией о каждой координате. На основе этого сравнения формируется сигнал, поступающий на привод. Позиционные системы управления позволяют программировать не только логическую информацию о технологическом процессе, который должен выполнить робот, но также последовательность и координаты отдельных точек траектории, по которой робот должен переместить деталь или инструмент. Возможности контурных систем еще шире. С их помощью можно контролировать положение всех звеньев манипулятора не в отдельные моменты времени, а непрерывно. Таким образом, программируются уже не координаты отдельных точек траектории, а траектория полностью. Программируются также и такие параметры, как скорость перемещения роботом детали или инструмента по заданной траектории.

Контурные системы — системы непрерывного управления. Отработка траектории движения происходит непрерывно по каждой степени подвижности. Такие системы дают возможность точно повторить весь введенный в память контур траектории (отсюда и их название). Существенное отличие контурных систем от позиционных состоит в том, что при задании траектории в виде двух точек — начальной и конечной — позиционная система проводит манипулятор по траектории, точно повторяющей ту, которая была введена при программировании.

Работа контурных систем может быть организована по-разному. Если имеется запоминающее устройство большого объема, все необходимые траектории можно записать полностью, а затем воспроизводить их, не прибегая к сложным вычислениям. Если же использовал более мощное вычислительное устройство, но с небольшим объемом памяти, целесообразно записать лишь положения некоторого числа опорных точек, а непрерывные участки между ними вычислять (интерполировать) с помощью специальных алгоритмов.

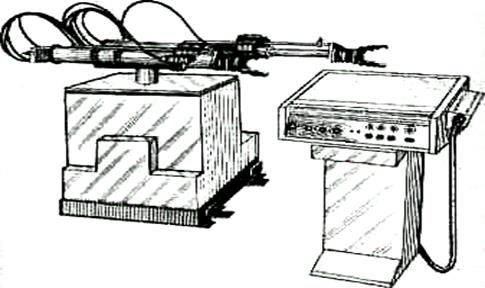

Выбор той или иной системы управления зависит от требований, предъявляемых к системе управления технологическими процессами, для выполнения которых предназначен робот. Например, для загрузки деталей штамповки, простейших операций сборки вполне достаточно возможностей цикловой системы управления. На этих операциях задача робота состоит в том, чтобы переместить деталь из одной точки пространства в другую. Однако с технологическим процессом точечной сварки кузова автомобиля, например, цикловая система управления, явно не справится: слишком много точек позиционирования, в которые робот должен переместить сварочные клещи. Для дуговой сварки даже возможностей позиционной системы управления недостаточно: нужно программировать не только траекторию движения арочного электрода, но и определенную скорость его перемещения.

За последние 5—8 лет изменились методы реализации систем управления. Основным фактором, обусловившим этот процесс, было создание и внедрение в широких масштабах в системы управления микропроцессорной техники, т. е. миниатюрных (на одном или нескольких кристаллах) и недорогих центральных вычислительных узлов ЭВМ, или, как говорят специалисты по вычислительной технике, центральных процессоров ЭВМ. На применении ЭВМ для решения задач управления (в том числе и промышленными роботами) остановимся отдельно. Дело в том, что структура ЭВМ, т. е. структура ее аппаратной части, практически не изменяется от того, чем и как она управляет. При постановке новой задачи управления изменяется не структура ЭВМ, а лишь её управляющая программа, т. е. система управления строится на основе «жесткой» логики, то каждый тип системы управления (цикловая, позиционная, контурная) требует совершенно иной структуры аппаратной части. Поэтому использование в системах управления средств вычислительной техники имеет существенные преимущества. Однако до появления дорогих микропроцессоров широкое применение вычислительной техники сдерживалось высокой стоимостью ЭВМ и ее компонентов, причем не спасала даже идея группового управления, когда одна мощная ЭВМ управляет группой оборудования, например в рамках цеха. При групповом методе управления, с одной стороны, сильно возрастают расходы на «стыковку» мощной универсальной ЭВМ с управляемым оборудованием; с другой стороны, резко снижается «живучесть» системы: при выходе из строя ЭВМ отключается вся управляемая ею группа оборудования.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.