Введение.

Обработка на токарном станке осуществляется по заранее выбранному режиму резания.

Режимом резания называется сочетание скорости резания V, подачи S и глубины резания t. Если перемножить все три эти величины между собой, то получится объем металла, снимаемый в единицу времени.

Следовательно, режимы резания оказывают влияние на производительность и себестоимость обработки, точность и качество обработанной поверхности.

В настоящее время широко применяют два традиционных метода расчета режимов резания:

1. С использованием содержащихся в нормативах (справочниках) эмпирических формул для определения скорости главного движения резания, составляющих силы резания и мощности, затрачиваемой на резание

2. С использованием таблиц нормативов режимов резания, в которых приведены рассчитанные по эмпирическим формулам значения указанных выше параметров.

Применительно к курсам кафедры “Технология машиностроения” персональные ЭВМ могут быть использованы в первую очередь там, где сейчас студентам приходится выполнять большой объем трудоемких расчетов и поиск справочных данных для них.

I. Методика И Н Ф О – 1. Т.

Методика представляет собой полуавтоматизированный электронный справочник по выбору и расчету режимов резания при обработке деталей на металлорежущих станках токарной группы

ПРИНЦИП ДЕЙСТВИЯ:

1. на основании рекомендаций соответствующих литературных источников созданы файлы на ПЭВМ, которые содержат справочные данные для расчета режимов резания на токарных операциях

2. разработаны шаблоны для расчетов режимов резания в которых возможна запись конкретного расчета ( как на ПЭВМ, так и в ручную)

3. используя шаблоны, справочные данные содержащиеся в файлах, пользователь производит расчет режимов резания на конкретный размер механической обработки детали (заготовки) на станках токарной группы

ТЕХНИЧЕСКИЕ СРЕДСТВА:

Персональные ЭВМ, совместимые с IBM PC/XT/AT.

Система INFO – 1T занимает 0,7 Мбайт.

СИСТЕМНОЕ ПРОГРАМНОЕ ОБЕСПЕЧЕНИЕ:

Операционная система типа MS-DOS версия 3.30 и выше.

ОСОБЕННОСТИ И ДОПОЛНИТЕЛЬНЫЕ ВОЗМОЖНОСТИ СИСТЕМЫ:

4. автоматизация наиболее рутинных и нетворческих этапов работы проектирования техпроцессов

5. дружественная помощь технологу – справки об оборудовании, заготовках, припусках, режущем инструменте и т.п.

6. автоматизированный расчет всех формул, которые приведены в методике.

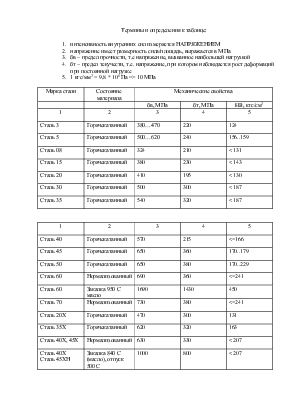

Термины и определения к таблице:

1. интенсивность внутренних сил измеряется НАПРЯЖЕНИЕМ

2. напряжение имеет размерность сила/площадь, выражается в МПа

3. бв – предел прочности, т.е напряжение, вызванное наибольшей нагрузкой

4. бт – предел текучести, т.е. напряжение, при котором наблюдается рост деформаций при постоянной нагрузке

5. 1 кгс/мм2 = 9,8 * 106 Па => 10 МПа

|

Марка стали |

Состояние материала |

Механические свойства |

||

|

бв, МПа |

бт, МПа |

HB, кгс/см2 |

||

|

1 |

2 |

3 |

4 |

5 |

|

Сталь 3 |

Горячекатанный |

380…470 |

220 |

124 |

|

Сталь 5 |

Горячекатанный |

500…620 |

240 |

156..159 |

|

Сталь 08 |

Горячекатанный |

324 |

210 |

< 131 |

|

Сталь 15 |

Горячекатанный |

380 |

230 |

< 143 |

|

Сталь 20 |

Горячекатанный |

410 |

195 |

< 130 |

|

Сталь 30 |

Горячекатанный |

500 |

300 |

< 187 |

|

Сталь 35 |

Горячекатанный |

540 |

320 |

< 187 |

|

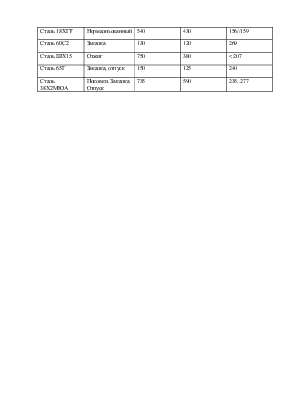

1 |

2 |

3 |

4 |

5 |

|

Сталь 40 |

Горячекатанный |

570 |

215 |

<=166 |

|

Сталь 45 |

Горячекатанный |

650 |

360 |

170..179 |

|

Сталь 50 |

Горячекатанный |

650 |

380 |

170..229 |

|

Сталь 60 |

Нормализованный |

690 |

360 |

<=241 |

|

Сталь 60 |

Закалка 950 С масло |

1690 |

1430 |

450 |

|

Сталь 70 |

Нормализованный |

730 |

380 |

<=241 |

|

Сталь 20Х |

Горячекатанный |

470 |

300 |

131 |

|

Сталь 35Х |

Горячекатанный |

620 |

320 |

163 |

|

Сталь 40Х, 45Х |

Нормализованный |

630 |

330 |

< 207 |

|

Сталь 40Х Сталь 45ХН |

Закалка 840 С (масло), отпуск 500 С |

1000 |

800 |

< 207 |

|

Сталь 18ХГТ |

Нормализованный |

540 |

430 |

156//159 |

|

Сталь 60С2 |

Закалка |

130 |

120 |

269 |

|

Сталь ШХ15 |

Отжиг |

750 |

380 |

< 207 |

|

Сталь 65Г |

Закалка, отпуск |

150 |

125 |

240 |

|

Сталь 38Х2МЮА |

Поковки. Закалка. Отпуск |

735 |

590 |

235..277 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.