Федеральное агентство по образованию

Российской Федерации

Бийский технологический институт

Алтайского государственного технического университета им. И.И. Ползунова

Кафедра МРСиИ

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОМУ ПРОЕКТУ ПО КУРСУ

«Проектирование технологического оборудования»

КП 1201.003.00 ПЗ

Разработал: ст. гр. ТМ-12 Валикова А.Б.

Руководитель проекта: к.т.н., профессор Казанцев А.Г.

Бийск,2004

Задание

Рассчитать и спроектировать коробку скоростей токарно-винторезного станка по данным параметрам:

|

Структурная формула |

Pa· Pb· (Pc +1) = 12 |

|

Знаменатель ряда, φ |

1,41 |

|

Диапазон регулирования, Rn |

45 |

|

Наибольший диаметр заготовки, установленной над станиной, мм |

250 |

|

Число скоростей двигателя |

2 |

Введение

Большая часть всех деталей, применяемых в современном машиностроении, являются телами вращения. Это – валы, шестерни, крепежные детали, втулки, гильзы, стаканы и прочие. Кроме того, любая корпусная деталь имеет поверхности вращения, которые нуждаются в обработке. Имеют распространение в машиностроении и других отраслях промышленности конусные и сферические поверхности, фасонные поверхности вращения, крепежные и ходовые резьбы.

Для обработки перечисленных деталей применяются токарные станки различных типоразмеров. Станки токарной группы более распространены в станочном парке, чем станки других групп, и составляют примерно 40 – 50% общего количества оборудования.

Применение того или иного типоразмера станка обусловлено габаритами и другими характерными параметрами, токарно-винторезные станки имеют схожие узлы с одинаковыми функциями.

В группе токарных станков большую часть составляют токарно-винторезные станки. К основным операциям выполненным не токарно-винторезных станках, относятся: наружная обточка цилиндрических и конических поверхностей, отрезка и подрезка, растачивание и развертывание.

Прототипом для данного курсового проекта является токарно-винторезный станок 1К62. Его назначение – наружное и внутреннее точение, нарезание правой и левой метрической, дюймовой, питчевой резьб, одно- и многозаходной резьб с нормами и увеличенным шагом. Станок применяется в единичном и мелкосерийном производстве.

1. Кинематический расчет

1.1. Определение предельных частот вращения шпинделя

Скорость резания при наружном продольном точении:

Определим скорость резания для вала d=250 мм.

Принимаем глубину резания t![]() = 4 мм,

подача S

= 4 мм,

подача S![]() = 1 мм/об, обрабатываем ковкий чугун, стойкость для обычных токарных

резцов из быстрорежущей стали Т = 60÷90 мин.

= 1 мм/об, обрабатываем ковкий чугун, стойкость для обычных токарных

резцов из быстрорежущей стали Т = 60÷90 мин.

Значения коэффициентов и показателей степени берем из таблицы 1[1]:

|

c |

x |

y |

m |

|

47.4 |

0.2 |

0.5 |

0.1 |

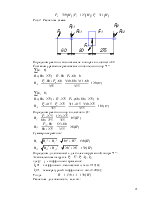

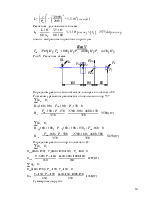

Скорость резания при черновом точении:

м/мин

м/мин

Число оборотов при этом:

об/мин

об/мин

Примем стандартное значение ![]() об/мин

об/мин

Максимальная частота вращения шпинделя:

![]() об/мин

об/мин

Примем большее стандартное значение ![]() = 2000 об/мин

= 2000 об/мин

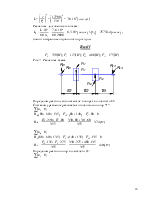

1.2 Определение числа скоростей шпинделя и структурной формулы

По заданному диапазону регулирования чисел оборотов шпинделя Rn и знаменателем ряда φ определяем фактическое число скоростей шпинделя по формуле:

Примем большее целое значение ![]()

Принимаем следующий вид структурной формулы

Соответствующие характеристики для каждой передачи:

Xa = 1; Xb = 2; Xc = 4.

1.3Выбор геометрического ряда чисел оборотов

Выпишем из предпочтительного ряда чисел оборотов в станкостроении значения чисел оборотов шпинделя, об/мин:

|

n1 |

n2 |

n3 |

n4 |

n5 |

n6 |

n7 |

n8 |

n9 |

n10 |

n11 |

n12 |

n13 |

|

31,5 |

45 |

63 |

90 |

125 |

180 |

250 |

355 |

500 |

710 |

1000 |

1400 |

2000 |

1.4 Разработка кинематической схемы

На основе структурной сетки [см. графическую часть (лист 1)] и графику чисел оборотов шпинделя [см. графическую часть (лист 2)] строим кинематическую схему коробки скоростей [см. графическую часть (лист 3)].

1.5 Определение чисел зубьев колес

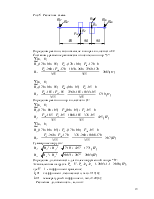

Согласно построенному графику чисел оборотов [графическая часть (лист 2)] запишем выражения передаточных отношений и условий соосности для каждой передачи и найдем числа зубьев колес. Значения суммарного числа зубьев определены в расчете зубчатых передач (см. п.4).

|

i1 = |

i2 = |

i3 = |

i4 = |

|

i5 = |

i6= |

i7 = |

i8 =

|

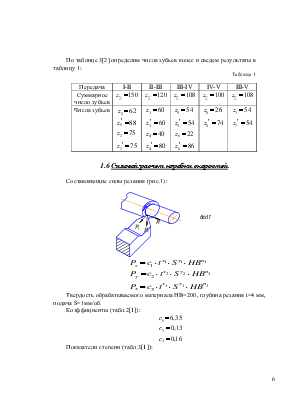

По таблице 3[2] определим числа зубьев колес и сведем результаты в таблицу 1:

Таблица 1

|

Передача |

I-II |

II-III |

III-IV |

IV-V |

III-V |

|

Суммарное число зубьев |

|

|

|

|

|

|

Числа зубьев |

|

|

|

|

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.